製造業における工数管理とは? 工程管理との違いと5つの実践ステップ

製造現場において、QCD(品質・コスト・納期)を維持しながら利益を最大化するためには、設備の稼働状況だけでなく、そこで働く「人の動き」を正確に捉えることが不可欠です。

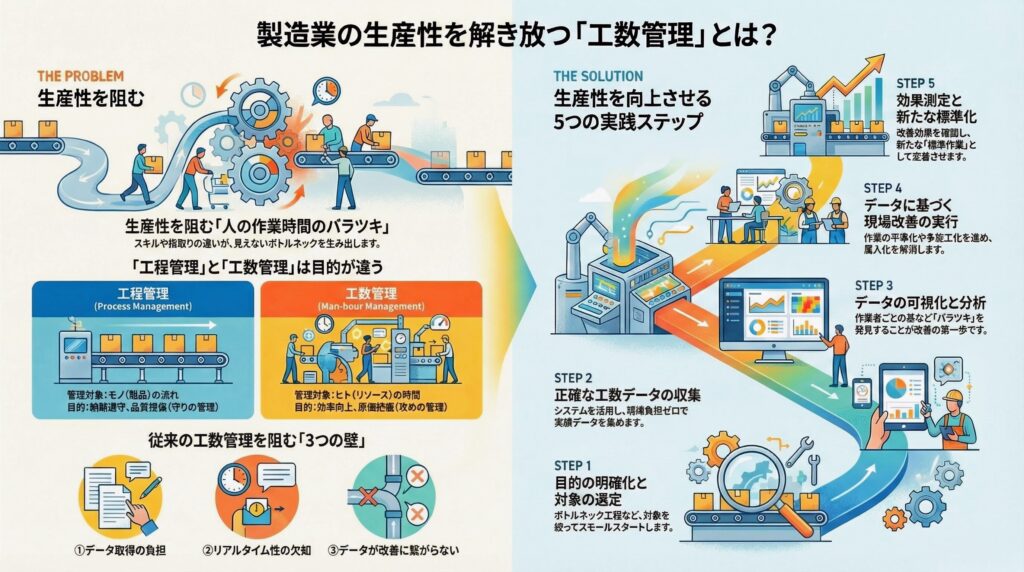

しかし、多くの現場では「作業者によって作業時間にバラツキがある」「日報の集計に追われ、肝心の工数分析ができていない」「結局、標準時間が守られているのかわからない」といった悩みを抱えているのが実情ではないでしょうか。

特に、人手による作業が中心となる組立や加工の工程においては、この「工数の見えにくさ」が生産性向上を阻む大きな壁となります。本記事では、混同されがちな「工程管理」と「工数管理」の違いを整理し、現場の負担を最小限に抑えながら適切な工数管理を行い、生産性を向上させるための実践的なステップを解説します。

目次

製造現場の生産性を阻害する「工数のバラツキ」という課題

「標準時間」通りにいかない現場の実態

多くの製造現場では、製品ごとに「標準時間(ST)」が設定されています。しかし、実際の日々の生産活動において、全ての作業が標準時間通りに完了することは稀です。「ベテランのAさんは早いが、新人のBさんは時間がかかる」「材料の到着待ちで手待ち時間が発生した」「設備の小停止でリズムが崩れた」など、現場では常に不確定な要素が発生しています。

見えない「人」の要因がボトルネックを生む

機械加工であればサイクルタイムは一定ですが、組立や検査、梱包といった「人が行う作業」は、担当者のスキルや体調、その日の段取りによって作業工数が大きく変動します。 この「人の作業時間のバラツキ」を放置すると、特定の工程で仕掛品が滞留したり、逆に手待ちが発生したりと、ライン全体のバランスが崩れます。結果として、納期遅延や残業コストの増加、さらには「なぜ遅れているのかわからない」という工程管理・工数管理の機能不全に陥ってしまうのです。

そもそも「工数管理」とは? 工程管理との関係性

工数管理の定義「誰が、何に、どれだけ時間を使ったか」

「工数(マンアワー)」とは、「作業時間 × 人数」で表される仕事量の単位です。 工数管理とは、一つひとつの製品や工程に対して、「誰が」「どの作業に」「どれだけの時間を費やしたか」という実績データを収集・集計し、計画(標準)との差異を分析・管理することを指します。

「工程管理」と「工数管理」の違い

よく混同される「工程管理」と「工数管理」ですが、管理する対象と目的が明確に異なります。

- 工程管理(Process Management): 「モノ(製品)」の流れを対象とし、納期通りに製品を完成させること(進捗管理)や品質を担保することを目的とします。「今、製品はどこまでできているか?」という視点です。

- 工数管理(Man-hour Management): 「ヒト(リソース)」の時間を対象とし、作業効率を高めることや正しい原価を把握することを目的とします。「その作業にどれだけコスト(時間)がかかったか?」という視点です。

工程管理が進捗(納期)を守るための「守り」の管理であるのに対し、工数管理は生産性を高め利益を生み出すための「攻め」の管理と言えるでしょう。両者は密接に関係しており、正確な工数管理があって初めて、精度の高い工程管理(計画立案)が可能になります。

製造業における工数管理の3つの目的

製造業において工数管理を行う目的は、大きく分けて3つあります。

第一に、正確な製造原価を把握することです。製品ごとの正しい労務費を算出することで、「どの製品が儲かっていて、どの製品が赤字なのか」という収益性を可視化し、どんぶり勘定からの脱却を図ります。

第二に、生産性を向上させることです。作業者ごとの時間のバラツキやムダな作業を特定することで、標準時間の短縮や作業手順の改善に繋げ、同じ時間でより多くの製品を作れる体制を目指します。

第三に、リソースの適正配置を行うことです。特定の工程や作業者に負荷が偏っていないかを把握し、要員計画を最適化することで、無理のない生産計画を実現します。

なぜ製造現場の工数管理は難しいのか?よくある3つの壁

壁1:人作業特有の「バラツキ」と要因の特定困難

機械の稼働データと異なり、人の作業データは取得が困難です。作業時間が延びた原因が「スキル不足」なのか、「部材不良」なのか、「指示待ち」なのか、詳細な理由まで紐づけて記録することは、現場作業者にとって大きな負担となります。

壁2:工数記録の負担とタイムラグ(紙・Excelの限界)

多くの現場では、日報(紙)に作業時間を手書きし、就業後にExcelへ転記しています。この方法では、作業中に時間を測る余裕がなく記憶に頼った「ざっくり」とした時間になりがちです。また、記入や転記に多大な時間がかかり、本来の製造業務を圧迫するだけでなく、データがデジタル化されるのが翌日以降になるため、異常への対応が遅れるという問題も常態化しています。

壁3:データが「集計だけ」で終わり、改善に繋がらない

苦労して日報を集めても、「Excelに入力して月報を作る」こと自体が目的化してしまい、肝心の分析や改善アクションに手が回らないケースも少なくありません。データが蓄積されていても、活用されなければ生産性の向上にはつながりません。

このように、「正確なデータをとりたいが、現場に負担はかけられない」というジレンマが、製造現場における工数管理の大きな障壁となっています。こうした課題を解決するために近年導入が進んでいるのが、強力な工数管理機能を備えた、Smart Craft のような現場特化型の工程管理システムです。

スマホやタブレットなどのモバイル端末を活用し、現場で数タップするだけで、「誰が・どの作業を・どれくらいの時間で行ったか」をリアルタイムに収集可能です。紙の日報やストップウォッチ計測の手間をなくすことで、工数管理の第一歩である「正確なデータ収集」を、現場の負担ゼロで実現することが可能になります。

工数管理による生産性向上を実現する5つの実践ステップ

ステップ1:目的の明確化と対象工程の選定

まずは「何のために工数管理を行うのか」を明確にします。「原価を正確に知りたいのか」「特定のラインの生産性を上げたいのか」によって、取得すべきデータの粒度が変わります。最初から全工程で始めるのではなく、ボトルネックとなっている特定のラインや工程からスモールスタートすることをお勧めします。

ステップ2:工数データの「正確な」収集方法の確立

精度の高い分析を行うためには、データの正確性が大前提です。しかし、前述の通り手書きの日報や事後入力では、正確性や即時性に限界があります。

そこで有効なのが、工数管理システムやIoT、モバイル端末の活用です。例えば「Smart Craft」であれば、作業者がタブレット上の「開始」「終了」ボタンをワンクリックするだけで、1秒単位の正確な実績データが自動でサーバーに蓄積されます。これにより、手書きによる記載ミスや入力作業のための残業時間を削減し、本来の製造業務に集中できる環境を作ることができます。

ステップ3:収集データの可視化と分析(バラツキの特定)

収集したデータをグラフ化し、現状を把握します。

- 作業者別比較: 同じ作業でもAさんとBさんでどれくらい差があるか?

- 日別推移: 特定の日や時間帯に工数が跳ね上がっていないか?

これらの「バラツキ」を見つけることが、改善の第一歩です。

ステップ4:分析に基づく現場改善の実行(平準化・多能工化)

可視化されたデータから見えてきた課題に対して、具体的な対策を打っていきます。

例えば、特定の作業者に負荷が集中していることがデータから判明した場合は、作業の割り当てを見直して作業の平準化を図ります。 また、特定の担当者が不在の際に工程が滞る「属人化」が課題であれば、教育訓練を行って多能工化を推進したり、マニュアルを整備したりします。 さらに、作業手順そのものにムダがあり時間がかかっている場合は、動作分析を行ってレイアウト変更を実施するなど、データに基づいた的確な改善アクションを実行します。

ステップ5:改善効果の測定と新たな標準作業化

改善策を実行した後、再度工数データを計測し、効果を確認します。効果が確認できたら、その作業方法を新たな「標準作業」としてマニュアル化し、標準時間を更新します。このサイクル(PDCA)を回し続けることが重要です。

工数管理の「見える化」がもたらす現場の変革

作業の平準化と標準作業の高度化

正確な工数管理により、作業者ごとの負荷状況がリアルタイムに見えるようになります。管理者は感覚ではなくデータに基づいて作業配分を調整できるため、無理・ムラ・ムダのない「平準化」された生産ラインを実現できます。

スキルマップと連携した「多能工化」の推進

個人の作業実績がデータとして蓄積されることで、「誰がどの作業をどれくらいのレベルでこなせるか」というスキル評価が客観的に行えるようになります。これをスキルマップと連携させることで、計画的な多能工化育成が可能になり、欠員などの急な変動にも強い現場が作れます。

ボトルネック工程の特定とリソースの最適配置

工場全体の工数データを見渡すことで、生産の流れを止めている「真のボトルネック工程」が判明します。そこに人員や設備を集中的に投資することで、工場全体のスループット(生産量)を効率的に向上させることが可能です。

工数管理の実現方法 Excel管理の限界とシステムの選び方

Excelやストップウォッチによる手動管理の限界

コストをかけずにExcelやストップウォッチで管理を始める企業も多いですが、継続的な運用には限界があります。

- リアルタイム性の欠如: 集計結果が出るのが翌月になり、対策が後手に回る。

- 属人化とメンテナンス負荷: 複雑なマクロを組んだ担当者が退職し、誰も触れなくなる。

- データ連携の壁: 生産管理システムや他部署データとの連携が手作業になり、二重入力が発生する。

製造現場に適した工数管理システムの選定ポイント

現場に定着し、成果を出すためには、以下のポイントでシステムを選ぶ必要があります。

- 入力が簡単であること: 現場作業者の負担にならないUI/UX。

- リアルタイムで見えること: 異常にすぐ気づけるダッシュボード機能。

- 柔軟性: 現場独自の項目や運用ルールに合わせて設定できるか。

しかし、多機能なシステムであっても、現場の作業者にとって使いにくければデータは集まらず、定着しません。重要なのは、管理者の分析ニーズを満たしつつ、現場がストレスなく使い続けられるシステムを選ぶことです。こうした現場の実情に即したソリューションとして、Smart Craft が多くの製造現場で選ばれています。

Smart Craft は、製造現場の声から生まれた直感的なUI/UXにより、デジタルに不慣れな方や外国人実習生でも迷わず操作が可能です。

実際に、天昇電気工業様 や 三恵技研工業様 をはじめとする多くの企業で導入され、工数の見える化と大幅な業務効率化を実現しています。ある導入企業(自動車部品メーカーB社様)では、日報作成や転記作業の工数を削減し、年間900万円以上のコスト削減を実現しました。

- 特徴1: マルチデバイス対応で、どこでも実績入力・確認が可能

- 特徴2: リアルタイムな進捗・負荷状況のグラフ化

- 特徴3: 異常発生時の即時通知と原因記録(写真添付も可能)

まとめ

工数管理は、単に作業時間を監視するためのものではありません。現場の努力や課題を客観的なデータとして可視化し、より働きやすく、より利益を生み出せる工場へと進化させるための重要な羅針盤です。

これまで見えなかった「人の動き」や「時間の使い道」が明らかになることで、現場の改善意識は大きく変わります。勘や経験に頼ったアナログな管理から脱却し、データに基づいた科学的な現場改善への一歩を踏み出してみてはいかがでしょうか。

製造現場のデジタル化を支援する「Smart Craft」のご紹介

製造現場において、QCD(品質・コスト・納期)を維持しながら利益を最大化するためには、設備の稼働状況だけでなく、そこで働く「人の動き」を正確に捉えることが不可欠です。

Smart Craftは、製造現場の作業指示、進捗管理、実績記録、データ集計・分析といった一連の工程管理業務をタブレットやスマートフォンなどのモバイル端末を用いてデジタル化できるクラウドサービスです。これまで紙やExcelで行われていた作業指示、生産記録、不良実績の管理などアナログ業務のデジタル化により、現場の状況をリアルタイムに見える化し、そのデータを活用することで工場全体のQCD向上に貢献します。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ