製造業の工程管理をペーパーレス化する方法とは?導入ステップから効果まで詳しく解説

製造現場では今でも多くの企業が紙ベースでの工程管理を続けています。「毎日の作業日報を手書きで記入した後、Excelに転記する二重作業に時間を取られている」「現場の進捗状況をリアルタイムで把握できず、問題が発生してから気づくことが多い」「膨大な紙帳票の管理・保管にコストがかかり、必要な情報を探すのに時間がかかる」といった課題を抱えている製造業の方も多いのではないでしょうか。

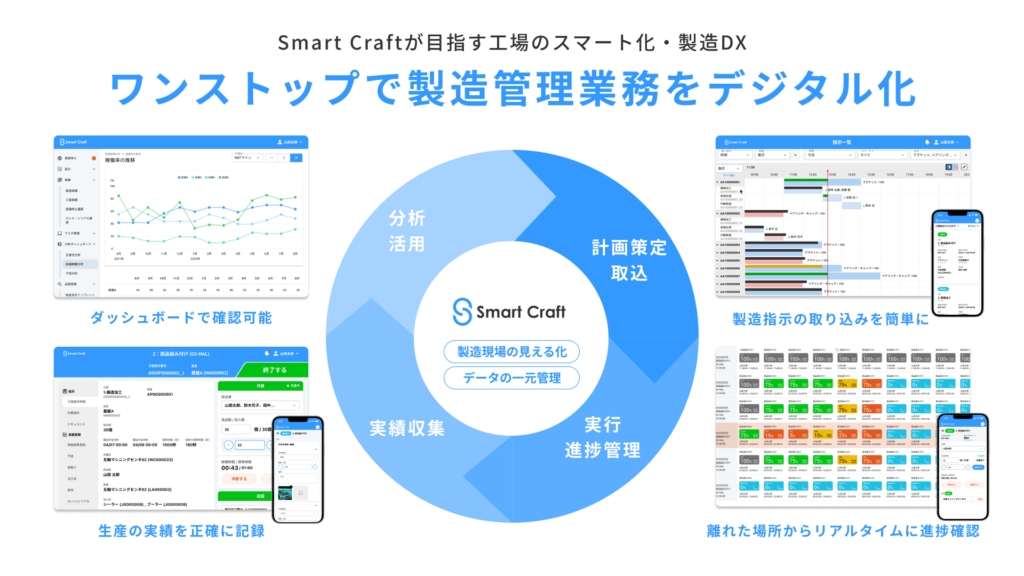

この記事では、製造業の工程管理におけるペーパーレス化の進め方を5つのステップで詳しく解説します。ペーパーレス化によるコスト削減効果や業務効率化のメリット、導入時の注意点、成功させるためのポイントまで実践的な内容をお伝えします。この記事を読むことで、自社でペーパーレス化を検討する際の具体的な手順と注意点を理解でき、失敗のないペーパーレス化を実現できます。なお、工程管理のペーパーレス化を効率的に進めたい場合は、製造業特化のクラウドシステム「Smart Craft」のようなツールの活用も検討してみてください。計画立案、実績収集、進捗確認、集計・分析までの一連の業務をデジタル化を実現します。詳しくは資料で紹介しています。⇒サービス紹介資料の無料ダウンロードはこちら

目次

製造業の工程管理でペーパーレス化が注目される背景

製造業の工程管理において、ペーパーレス化への注目が高まっている背景には、製造現場の現状と社会情勢の変化があります。多くの製造現場では依然として紙ベースでの管理が続いており、その一方で法改正や労働環境の変化がペーパーレス化を後押ししています。

製造現場で続く紙管理の現状

製造業では、他の業界と比較してデジタル化が遅れている傾向にあります。これは製造現場特有の環境や業務の性質が影響しているためです。

手書き帳票による転記作業の発生

製造現場では作業日報、品質管理記録、設備点検記録など、様々な帳票を手書きで記入する文化が根強く残っています。製造現場で手書き記入した内容を、後からパソコンでExcelや基幹システムに転記する作業が日常的に発生しており、同じ情報を二重、三重に入力する無駄が生じています。

この転記作業は単純に時間がかかるだけでなく、転記ミスや記入漏れといったヒューマンエラーの原因にもなります。特に製造業では品質管理が重要なため、このようなミスは重大な問題につながる可能性があります。

リアルタイムでの進捗把握が困難

紙ベースの管理では、製造現場の進捗状況をリアルタイムで把握することが困難です。管理者が製造現場の状況を確認したい場合、実際に製造現場に足を運ぶか、電話で確認を取る必要があります。

この結果、生産の遅れや問題の発生に気づくのが遅れ、対応が後手に回ってしまうケースが多く発生します。特に複数の工程が同時進行する製造現場では、一つの工程の遅れが全体のスケジュールに影響を与えるため、リアルタイムでの進捗把握は非常に重要です。

ペーパーレス化を推進する要因

一方で、製造業のペーパーレス化を促進する外部要因も存在します。法的な要請や社会情勢の変化により、ペーパーレス化の必要性が高まっています。

電子帳簿保存法の改正による影響

2022年1月に電子帳簿保存法が改正され、電子取引における電子データ保存が義務化されました。この法改正により、企業は帳簿や書類の電子化に対応する必要が生じています。

参考:https://www.nta.go.jp/law/joho-zeikaishaku/sonota/jirei/pdf/0021005-038.pdf

製造業においても、取引先との発注書や納品書、請求書などの電子化が求められるようになり、これを機に社内の帳票類も含めた包括的なペーパーレス化を検討する企業が増えています。法的要請をきっかけとして、工程管理を含む業務全体のデジタル化に取り組む動きが見られます。

人手不足と働き方改革への対応

製造業では深刻な人手不足が問題となっており、限られた人員でより効率的に業務を進める必要があります。紙ベースの管理では人手に依存する作業が多く、人手不足の解決には限界があります。

また、働き方改革の推進により、テレワークや柔軟な働き方への対応も求められています。紙ベースの管理では、製造現場にいなければ確認できない情報が多く、リモートでの業務に制約が生じます。ペーパーレス化により、場所を問わず情報にアクセスできる環境を整備することで、これらの課題に対応できます。

工程管理でペーパーレス化が可能な書類

製造現場では様々な書類が使用されており、その多くをペーパーレス化することが可能です。

製造現場の主要な紙書類

工程管理に関わる主要な書類として、以下のようなものがあります。

- 作業日報

- 検査表

- 作業指示書

- 生産実績

- 品質記録

- 設備点検記録

- 進捗管理表

これらの書類の中でも、特に日常的に使用される作業日報や品質管理記録、設備点検記録などは、ペーパーレス化による効果が大きい対象です。これらをデジタル化することで、データの入力・集計・分析が自動化され、大幅な業務効率化を実現できます。

例えば、クラウド工程管理システム「Smart Craft」では、これらの帳票をタブレットやスマートフォンで簡単に入力・管理できます。製造現場での記入から管理者への共有まで、リアルタイムで情報のやり取りが可能になり、従来の紙ベースでは実現できなかった迅速な意思決定を支援します。必要な情報をすぐに見つけられるようになり、製造現場での作業効率が向上します。

一方で、実際にSmart Craftを導入している企業では、業務の性質や現場の状況に応じて、紙とデジタルを使い分けているケースもあります。重要なのは「すべてをペーパーレス化すること」ではなく、「最適な方法で業務効率を向上させること」です。

また、図面や作業手順書のような参照型の書類についても、デジタル化により検索性や可搬性が大幅に向上します。必要な情報をすぐに見つけられるようになり、製造現場での作業効率が向上します。

製造業でペーパーレス化を進めるメリット

製造業がペーパーレス化に取り組むことで、様々なメリットを得ることができます。これらのメリットは、単なるコスト削減にとどまらず、業務効率の向上や品質管理の強化、働き方の改善まで幅広い効果をもたらします。

コストを削減できる

ペーパーレス化による最も分かりやすいメリットは、紙に関連するコストの削減です。製造業では大量の帳票を扱うため、このコスト削減効果は非常に大きくなります。

印刷・用紙コストの削減

日常的に使用する作業日報、品質管理記録、設備点検記録などを印刷するために必要な用紙代、インク代、プリンター維持費などが削減されます。一枚当たりのコストは小さくても、年間を通じて見ると相当な金額になります。

特に多品種少量生産を行う製造業では、製品ごとに異なる作業指示書や手順書を印刷する必要があり、印刷コストが膨らみがちです。これらをデジタル化することで、印刷の都度発生していたコストを削減できます。

保管スペースが不要になる

紙の書類は物理的な保管スペースを必要とし、書類の量が増えるにつれて保管場所の確保が課題となります。ペーパーレス化により、これらの保管スペースが不要になり、そのスペースをより有効活用できるようになります。

また、書類の保管には適切な環境管理(温度、湿度、防火対策など)も必要で、これらの維持費用も削減することができます。

人件費を抑えられる

紙ベースの管理では、書類の整理・ファイリング・保管・検索などに多くの人手を要します。ペーパーレス化により、これらの作業が自動化・効率化され、人件費の削減につながります。

天昇電気工業株式会社様の事例では、従来1時間以上かかっていた日次の締め作業が約1/3の時間に短縮され、業務負荷が大きく軽減されました。特に、手書き書類のExcelへの転記作業や、月末・期末の集計作業などは、ペーパーレス化により大幅に効率化できる業務です。

天昇電気工業株式会社様の事例:

経営と現場が一体となってDX推進、天昇電気工業がSmart Craft導入1年で生産性20%向上を実現

業務効率を向上できる

ペーパーレス化は、日常業務の効率を大幅に向上させる効果があります。これにより、より価値の高い業務に人的リソースを集中できるようになります。

転記作業がなくなる

手書きで記入した情報をパソコンに転記する作業は、時間がかかるだけでなく転記ミスの原因にもなります。ペーパーレス化により、製造現場で直接デジタルデータとして入力できるようになり、転記作業が不要になります。

これにより、作業者は転記作業に費やしていた時間を、より付加価値の高い業務に活用できるようになります。

情報共有がスピードアップする

紙ベースの場合、情報を共有するには物理的に書類を移動させる必要がありました。ペーパーレス化により、情報の共有が瞬時に行えるようになり、意思決定のスピードが向上します。

緊急時の対応や、複数部門間での連携が必要な場面で、この効果は特に顕著に現れます。

検索性が向上する

紙の書類から必要な情報を探す場合、物理的に書類を確認する必要があり、時間がかかります。デジタル化された情報は、キーワード検索により瞬時に必要な情報を見つけることが可能です。

過去のデータを参照したい場合や、特定の条件でデータを抽出したい場合に、この検索性の向上は大きなメリットとなります。

多言語対応が可能

デジタル化により、日本語以外の言語への切り替えが容易になり、日本語が不慣れな外国人労働者でもスムーズに業務を遂行できます。近年、製造業では外国人労働者の雇用が増加しており、言語の壁による作業効率の低下やコミュニケーションエラーが課題となるケースが多く見られます。

紙ベースの帳票では、すべての書類を多言語で印刷・管理する必要があり、コストと管理工数が膨大になります。一方、デジタル化されたシステムでは、画面表示を瞬時に他言語に切り替えることが可能で、同じ帳票を複数の言語で効率的に運用できます。

三恵技研工業株式会社様では、こうした多言語対応の導入によって、外国人スタッフとのコミュニケーションが円滑になり、入力ミスの低減にもつながりました。作業指示や品質基準を母国語で確認できることで、作業精度の向上と安全性の確保を同時に実現しています。

また、多言語対応により、グローバル展開を行っている製造業では、海外拠点との情報共有も効率化できます。統一されたシステムを各国の言語で運用することで、本社と海外拠点間でのデータ連携や業務標準化も促進されます。

品質管理を強化できる

製造業にとって品質管理は極めて重要な要素です。ペーパーレス化は、品質管理の精度向上と効率化に大きく貢献します。

入力ミスを防げる

手書きによる記入では、文字の判読ミスや数値の記入ミスが発生しやすくなります。デジタル入力では、入力規則の設定やバリデーション機能により、これらのミスを防ぐことができます。

また、計算が必要な項目については自動計算機能により、計算ミスをなくすことができます。

データを一元管理できる

紙ベースでは各部門や工程で個別に管理されていた情報を、一つのシステムで一元管理できるようになります。これにより、情報の整合性を保ち、部門間での情報の齟齬を防ぐことができます。

一元管理されたデータは、品質管理の分析や改善活動にも活用でき、継続的な品質向上に貢献します。

トレーサビリティを確保できる

製品に問題が発生した場合、その原因を特定するためのトレーサビリティが重要になります。ペーパーレス化により、製造プロセス全体のデータが電子的に記録され、必要に応じて迅速に追跡できるようになります。

デジタル化されたデータは検索や分析が容易で、問題の特定と対策立案を効率的に行うことができます。

働き方を改善できる

ペーパーレス化は、従業員の働き方にも良い影響を与えます。業務の効率化だけでなく、多様な働き方への対応も可能になります。

リモートでの確認作業が可能になる

クラウドベースのシステムを利用することで、インターネット接続があれば場所を問わず情報にアクセスできるようになります。これにより、管理者がオフィスや自宅から製造現場の状況を確認することが可能になります。

緊急時の対応や、出張中の業務継続において、この機能は大きなメリットとなります。

属人化を解消できる

紙ベースの管理では、特定の人しか知らない情報や手順が発生しやすく、属人化の原因となります。ペーパーレス化により、情報が体系的に管理され、誰でもアクセスできるようになることで、属人化を解消できます。

これにより、担当者の退職や異動による業務の停滞を防ぐことができます。

必要なデータにアクセスしやすくなる

ペーパーレス化により、必要な情報への迅速なアクセスが可能になります。これは日常業務の効率化だけでなく、意思決定の質向上にも貢献します。

デジタル化されたデータは、様々な角度から分析することが可能で、これまで見えなかった傾向や問題点を発見できるようになります。また、リアルタイムでのデータ更新により、常に最新の情報に基づいた判断ができるようになります。

複数の情報を組み合わせた分析や、時系列での変化の追跡なども容易になり、より高度な製造現場改善活動を展開できるようになります。

製造業におけるペーパーレス化の導入ステップ

ペーパーレス化を成功させるためには、計画的かつ段階的なアプローチが重要です。闇雲に始めるのではなく、現状把握から運用定着まで、体系的に進めることで確実な効果を得ることができます。

以下、5つのステップに分けて導入手順を詳しく解説します。

【ステップ1】業務プロセスを可視化し現状を把握する

ペーパーレス化の第一歩は、現在の業務プロセスを正確に把握することです。どの業務でどのような書類を使用しているか、誰がどのような作業を行っているかを詳細に調査します。

使用している帳票の洗い出し

製造現場で使用されているすべての帳票をリストアップします。作業日報、品質管理記録、設備点検記録、作業指示書、進捗管理表など、業務で使用される書類を漏れなく調査することが重要です。

各帳票について、作成頻度、作成者、確認者、保管期間、参照頻度なども併せて記録します。これにより、ペーパーレス化の優先順位を決める際の基礎情報となります。

業務フローの整理

帳票がどのような流れで作成・確認・承認・保管されているかを図式化します。誰が何を行い、どこで時間がかかっているか、どこでミスが発生しやすいかを明確にします。

この業務フロー図は、ペーパーレス化後の理想的な業務フローを設計する際の参考にもなります。現状の非効率な部分を特定し、改善の方向性を決定します。

コストと工数の算出

現在の紙ベースの管理にかかっているコストと工数を数値化します。用紙代、印刷代、保管費用などの直接的なコスト、転記作業や書類整理にかかる人件費などの間接的なコストを詳細に計算します。

この数値化により、ペーパーレス化による効果を定量的に評価できるようになり、投資対効果の算出や経営層への提案資料作成に活用できます。

【ステップ2】課題の優先度を整理し導入範囲を決める

現状把握が完了したら、発見された課題の優先度を整理し、ペーパーレス化の導入範囲を決定します。すべてを一度に変更するのではなく、効果的で実現可能な範囲から始めることが成功の鍵です。

効果の見込める帳票の選定

ペーパーレス化により大きな効果が見込める帳票を優先的に選定します。使用頻度が高い、転記作業が発生している、集計作業に時間がかかっている、といった帳票は効果が出やすい対象です。

一方で、複雑な承認フローが必要な帳票や、法的な制約がある帳票は、導入初期段階では避けた方が良い場合もあります。

段階的導入の計画策定

選定した帳票を段階的に導入するための計画を策定します。第一段階では最も効果が見込め、かつ導入が容易な帳票から始め、段階的に範囲を拡大していきます。

各段階での目標と期限を明確に設定し、進捗を管理できるようにします。また、各段階での効果測定方法も事前に決めておきます。

【ステップ3】目標を設定しシステム・ツールを選定する

導入範囲が決まったら、具体的な目標を設定し、目標達成に適したシステムやツールを選定します。目標設定により、成功の基準を明確にし、適切なツール選択を行います。

必要な機能の要件定義

ペーパーレス化で実現したい機能を詳細に定義します。単純な帳票の電子化だけでなく、承認ワークフロー、データ集計・分析、既存システムとの連携など、必要な機能を洗い出します。

製造業特有の要件として、製造現場での使いやすさ、堅牢性、セキュリティなども重要な要素です。製造現場作業者でも直感的に操作できるユーザーインターフェースは特に重要です。

システム選定では、製造業特有の要件を満たすツールを選ぶことが重要です。「Smart Craft」は製造現場での使いやすさを重視して開発されており、以下のような特徴があります。

- 製造現場作業者でも直感的に操作できるUI/UX

- タブレット・スマートフォンでの快適な入力

- 既存の生産管理システムとの連携

- ノーコードでの帳票カスタマイズ

- 充実したサポート体制

2週間に1回のペースで機能改善を行っており、製造現場の声を反映した使いやすいシステムに進化し続けています。

予算と導入形態の検討

ペーパーレス化にかけられる予算を明確にし、導入形態(クラウド型、オンプレミス型)を検討します。初期費用と運用費用のバランス、将来的な拡張性も考慮して判断します。

クラウド型は初期費用を抑えられ、運用保守の負担も軽減できますが、セキュリティやカスタマイズ性に制約がある場合があります。自社の要件と照らし合わせて最適な選択を行います。

既存システムとの連携確認

製造業では、生産管理システム、品質管理システム、ERPシステムなど、様々なシステムが稼働しています。ペーパーレス化システムがこれらの既存システムと連携できるかを確認します。

データの二重入力を避け、システム間でのデータ連携により、より大きな効果を得ることができます。API連携やデータエクスポート・インポート機能の有無を確認します。

【ステップ4】導入準備と環境整備を行う

システム選定が完了したら、実際の導入に向けた準備と環境整備を行います。技術的な準備だけでなく、運用面での準備も重要です。

データ移行の準備

既存の紙の書類やExcelファイルから、新しいシステムへのデータ移行を準備します。過去のデータをどの程度移行するか、どのような形式で移行するかを決定します。

データの品質チェックも重要です。移行前にデータの重複、欠損、不整合を確認し、クリーンなデータでシステムを開始できるようにします。

運用ルールの策定

新しいシステムでの運用ルールを策定します。誰がどのタイミングでデータを入力するか、承認プロセスはどのように行うか、トラブル発生時の対応方法などを明文化します。

運用ルールは製造現場の作業者にとって分かりやすく、実行可能なものにする必要があります。複雑すぎるルールは定着を阻害する原因となります。

セキュリティ対策の実施

製造業では機密性の高い情報を扱うため、適切なセキュリティ対策が必要です。アクセス権限の設定、データの暗号化、バックアップ体制の構築などを行います。

また、従業員に対するセキュリティ教育も重要です。パスワード管理、不正アクセス防止、情報漏洩防止など、基本的なセキュリティ意識を醸成します。

【ステップ5】製造現場への展開と定着化を図る

最後に、実際に製造現場でシステムを使い始め、定着化を図ります。この段階では、従業員の理解と協力が成功の鍵となります。

社員へのIT研修・教育

システムの操作方法だけでなく、ペーパーレス化の目的やメリットについても従業員に説明します。なぜ変更が必要なのか、どのような効果が期待できるのかを理解してもらうことで、積極的な協力を得られます。

研修は職種や役職に応じて内容をカスタマイズし、それぞれのニーズに合った内容とします。実際の業務で使用する場面を想定した実践的な研修が効果的です。

段階的な試験運用

本格運用前に、小規模な範囲で試験運用を行います。この期間中に発生した問題や改善要望を収集し、システムや運用ルールの調整を行います。

試験運用では、実際の業務で使用することで、想定していなかった課題や改善点が見つかることがあります。これらのフィードバックを積極的に活用します。

本格運用への移行

試験運用で問題がないことを確認したら、本格運用に移行します。移行初期は製造現場でのサポートを手厚く行い、スムーズな移行を支援します。

定期的に効果測定を行い、当初設定した目標が達成されているかを確認します。また、継続的な改善活動により、さらなる効果向上を目指します。

ペーパーレス化導入時の注意点と対策

ペーパーレス化を成功させるためには、導入時に発生しやすい課題を事前に把握し、適切な対策を講じることが重要です。多くの企業が直面する典型的な課題と、その対策方法について詳しく解説します。

製造現場の抵抗感への対応方法

ペーパーレス化導入時に最も大きな障壁となるのが、製造現場従業員の抵抗感です。長年慣れ親しんだ紙ベースの業務から、デジタル化された業務への変更に対して不安を感じる従業員は少なくありません。

変化への不安を軽減する取り組み

従業員の不安を軽減するためには、まず変更の理由と期待される効果を丁寧に説明することが重要です。「なぜ変更が必要なのか」「変更によってどのようなメリットがあるのか」を具体的な例を用いて説明します。

また、「今までのやり方で問題ない」という意見に対しては、現状の課題を数値で示し、改善の必要性を客観的に説明します。従業員の意見や懸念を聞く機会を設け、双方向のコミュニケーションを心がけることも大切です。

新しいシステムの操作に不安を感じる従業員に対しては、十分な研修時間を確保し、個別のサポートも提供します。特に、ITに不慣れな従業員には、丁寧な指導と継続的なフォローが必要です。

段階的な移行による負担軽減

一度にすべての業務をペーパーレス化するのではなく、段階的に移行することで従業員の負担を軽減できます。最初は比較的簡単な帳票から始め、従業員が慣れてきたら徐々に複雑な業務にも適用範囲を拡大します。

移行期間中は、紙とデジタルの併用期間を設けることも有効です。従業員が新しいシステムに慣れるまでの間、従来の方法も残しておくことで、安心感を提供できます。

製造現場のリーダーや影響力のある従業員を早期に巻き込み、彼らを通じてペーパーレス化の推進を図ることも効果的です。製造現場の信頼を得ている人からの説明は、より説得力があります。

技術的な課題への対策方法

ペーパーレス化の導入では、様々な技術的課題が発生する可能性があります。これらの課題に対して、事前に対策を講じておくことが重要です。

システムの操作性確保

製造現場では、IT操作に慣れていない従業員も多く働いています。そのため、システムの操作性は成功の重要な要素となります。直感的で分かりやすいユーザーインターフェースを持つシステムを選択することが重要です。

複雑な操作を必要とするシステムは、製造現場での定着が困難になります。タッチ操作で簡単に入力できる、視認性の良い画面デザイン、分かりやすいアイコンや表示などが求められます。

導入前にデモンストレーションや試用期間を設け、実際の製造現場従業員に操作してもらい、使いやすさを確認することも大切です。操作性に問題がある場合は、カスタマイズや設定変更により改善を図ります。

データバックアップの重要性

デジタル化により、データの紛失リスクに対する備えが重要になります。定期的なバックアップ体制を構築し、データの安全性を確保する必要があります。

クラウドサービスを利用する場合は、サービス提供者のバックアップ体制を確認し、追加的なバックアップが必要かどうかを判断します。オンプレミスシステムの場合は、自社でのバックアップ体制を構築します。

また、システム障害時の業務継続計画も策定しておきます。システムが利用できない場合の代替手段や復旧手順を明確にし、業務への影響を最小限に抑えます。

運用定着のポイント

ペーパーレス化システムを導入しても、製造現場で継続的に使用されなければ意味がありません。運用を定着させるためのポイントを理解し、適切な施策を実行することが重要です。

継続的な改善活動

導入初期の運用で発見された課題や改善要望を定期的に収集し、システムや運用方法の継続的な改善を行います。従業員からのフィードバックを積極的に取り入れ、より使いやすいシステムにしていくことで、定着率を向上させることができます。

月次や四半期ごとに運用状況を振り返る会議を開催し、課題の共有と改善策の検討を行います。小さな改善の積み重ねが、大きな効果につながることを従業員に理解してもらいます。

また、システムのアップデートや新機能の追加があった場合は、従業員への周知と研修を適切に行い、新機能を活用した更なる業務効率化を図ります。

効果測定と評価

ペーパーレス化の効果を定量的に測定し、従業員と共有することで、取り組みの価値を実感してもらいます。作業時間の短縮、コストの削減、エラー率の改善など、具体的な数値で効果を示します。

効果測定は導入前後で比較できるよう、事前に測定基準と方法を設定しておきます。月次や四半期ごとに測定結果をレポートとしてまとめ、関係者に共有します。

目標を達成した場合は、その成果を全社的に共有し、関係者の努力を評価します。目標に達していない場合は、原因を分析し、改善策を検討します。このようなPDCAサイクルを回すことで、継続的な改善を実現できます。

製造業のペーパーレス化を成功させるポイント

ペーパーレス化を確実に成功させるためには、技術的な側面だけでなく、組織的な取り組みが重要です。以下の4つのポイントを押さえることで、ペーパーレス化の成功確率を大幅に向上させることができます。

経営層のコミットメントを得る

ペーパーレス化は単なるツールの導入ではなく、業務プロセスの変革を伴う取り組みです。そのため、経営層の強いコミットメントが成功の前提条件となります。

経営層がペーパーレス化の重要性を理解し、必要な予算と人員を確保することが重要です。また、製造現場で抵抗が生じた場合も、経営層からの明確なメッセージにより、組織全体での取り組みを推進できます。

経営層には、ペーパーレス化による具体的なROI(投資収益率)を示し、事業への貢献度を理解してもらいます。短期的なコストだけでなく、中長期的な効果も含めて説明することが重要です。

製造現場を巻き込んだ推進体制を作る

ペーパーレス化は製造現場で実際に使用されてこそ効果を発揮します。そのため、製造現場の従業員を巻き込んだ推進体制を構築することが不可欠です。

製造現場のリーダーやキーパーソンをプロジェクトメンバーに含め、製造現場の声を反映した取り組みを行います。製造現場の実情を理解している人の意見を取り入れることで、実用的なシステム設計と運用方法を確立できます。

また、製造現場からの改善提案を積極的に受け入れ、システムや運用方法に反映させることで、製造現場の当事者意識を高めることができます。

自社に適したツールを選択する

ペーパーレス化ツールは数多く存在しますが、自社の業務内容や規模、予算に最適なツールを選択することが重要です。他社で成功したツールが自社でも成功するとは限りません。

製造業特有の要件(製造現場での使いやすさ、堅牢性、既存システムとの連携など)を満たすツールを選択します。また、将来的な事業拡大や機能追加にも対応できる拡張性も考慮します。

複数のツールを比較検討し、可能であれば試用期間を設けて実際の業務で使用してみることをお勧めします。カタログスペックだけでは分からない使い勝手や課題を事前に把握できます。

ペーパーレス化を成功させるには、製造現場のニーズに合ったツール選択が欠かせません。「Smart Craft」では、導入前の現状分析から運用定着まで、専任のカスタマーサクセス担当者が一貫してサポートします。製造業での豊富な導入経験をもとに、お客様の業務に最適な活用方法をご提案いたします。詳しくは資料で紹介しています。⇒サービス紹介資料の無料ダウンロードはこちら

段階的なアプローチで進める

ペーパーレス化を一度に全社展開するのではなく、段階的に進めることで、リスクを最小化しながら確実に成果を積み上げることができます。

第一段階では、効果が出やすく、比較的導入が容易な業務から始めます。成功体験を積むことで、従業員の理解と協力を得やすくなります。

各段階での成果を検証し、次の段階への改善点を明確にしてから進めます。性急な展開は失敗のリスクを高めるため、着実な歩みを心がけることが重要です。

まとめ|製造業の工程管理ペーパーレス化で生産性向上を実現

製造業の工程管理におけるペーパーレス化は、単なるコスト削減にとどまらず、業務効率の向上、品質管理の強化、働き方の改善など、多方面にわたる効果をもたらします。手書き帳票による転記作業の削減、リアルタイムでの進捗把握、データの一元管理による分析精度の向上など、製造現場の生産性を大幅に向上させることが可能です。

ただし、ペーパーレス化は目的ではなく手段であることを忘れてはいけません。すべての書類を無理にデジタル化する必要はなく、業務の性質や製造現場の状況に応じて、紙とデジタルを適切に使い分けることが重要です。実際にSmart Craft導入企業では、必要に応じて紙も活用しながら、最適な業務効率化を実現しています。

ペーパーレス化を成功させるためには、適切な手順と十分な準備が必要です。現状把握から始まり、段階的な導入、製造現場への丁寧な説明と研修、継続的な改善活動まで、体系的なアプローチが重要となります。特に、製造現場従業員の理解と協力を得ることが成功の鍵となるため、変化への不安を軽減し、操作性の高いシステムを選択することが大切です。

製造業の工程管理ペーパーレス化をご検討の際は、製造現場の実情を深く理解し、使いやすさを重視して開発されたクラウドシステム「Smart Craft」の活用も選択肢の一つとしてお考えください。現状の課題分析から導入後の運用定着まで、専門チームが包括的にサポートいたします。

まずは資料請求からSmart Craftの導入を検討してみてください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ