リードタイム・タクトタイム・サイクルタイムの違いとは?計算式と短縮・改善のポイントを徹底解説

製造現場の管理において、避けては通れない「リードタイム」「タクトタイム」「サイクルタイム」という3つの用語。

これらは日常的に飛び交う言葉ですが、「それぞれの違いを、新入社員にもわかるように説明してください」と言われたら、言葉に詰まってしまうことはないでしょうか。あるいは、定義は知っていても、「現場改善にどう活かせばいいのか」という運用面で悩まれている方も多いかもしれません。

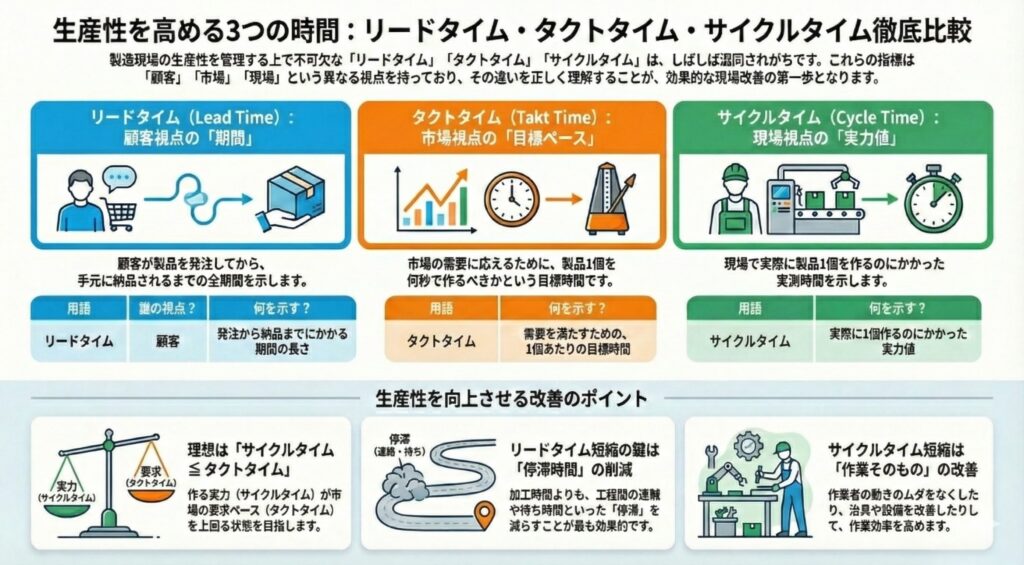

実は、これらの指標は単なる用語の違いではなく、「誰のために」「何を見るための数字か」という視点がまったく異なります。ここを混同したままでは、どんなに改善活動を行っても成果は限定的になってしまいます。

本記事では、これら3つのタイムの定義と違いを整理し、現場ですぐに使える計算式、そして数値を活用して生産性を高めるための改善ポイントまでを、流れに沿って解説します。

目次

リードタイム・タクトタイム・サイクルタイムの違い

まずは、3つの言葉が持つ意味を整理しましょう。ポイントは「誰の視点に基づいた指標なのか」という点です。

リードタイムとは

リードタイム(LT:Lead Time)とは、着手から完了までの「期間」のことです。

製造業においては、一般的に「発注から納品まで」の時間を指します。

- 製造リードタイム: 材料投入から製品完成まで

- 調達リードタイム: 部品発注から納品まで

この数字が重要になる相手は「顧客」です。「いつ届くのか?」という顧客の問いに対する答えであり、この期間が短ければ短いほど、納期回答が早くなり顧客満足度は向上します。

タクトタイムとは

タクトタイム(TT:Takt Time)は、別名「ピッチタイム」とも呼ばれ、「製品1個を作るためにかけられる目標時間」を指します。

語源はドイツ語の「Takt(指揮棒・拍子)」。オーケストラが指揮者のタクトに合わせて演奏するように、工場も「市場の需要(売れるスピード)」に合わせて生産ペースを決める必要があります。「1分に1個売れるなら、1分に1個作る」のが基本です。

つまり、これは現場の能力ではなく、「市場から求められている生産ペース」を示す指標です。

サイクルタイムとは

サイクルタイム(CT:Cycle Time)は、「実際に製品1個を作るのにかかった時間」です。

作業者が部品を手に取り、加工・組み立てを行い、次の工程へ渡すまでの「実測値」を指します。

タクトタイムが「目標」であるのに対し、サイクルタイムは「現場の実力値」そのものです。

【一覧表】3つの指標の違いまとめ

ここまでの内容を整理すると、以下のようになります。この違いを頭に入れておくことで、後の計算や改善の話がスムーズに理解できます。

| 用語 | 英語表記 | 誰の視点? | 何を示す? |

| リードタイム | LT:Lead Time | 顧客 | 発注から納品までにかかる期間の長さ |

| タクトタイム | TT:Takt Time | 市場(需要) | 需要を満たすための、1個あたりの目標時間 |

| サイクルタイム | CT:Cycle Time | 現場(実績) | 実際に1個作るのにかかった実力値 |

リードタイム・タクトタイム・サイクルタイムの計算式と求め方

それぞれの役割が理解できたところで、「では、実際にどう計算するのか?」というステップに進みましょう。具体的な数字を使ってシミュレーションしてみます。

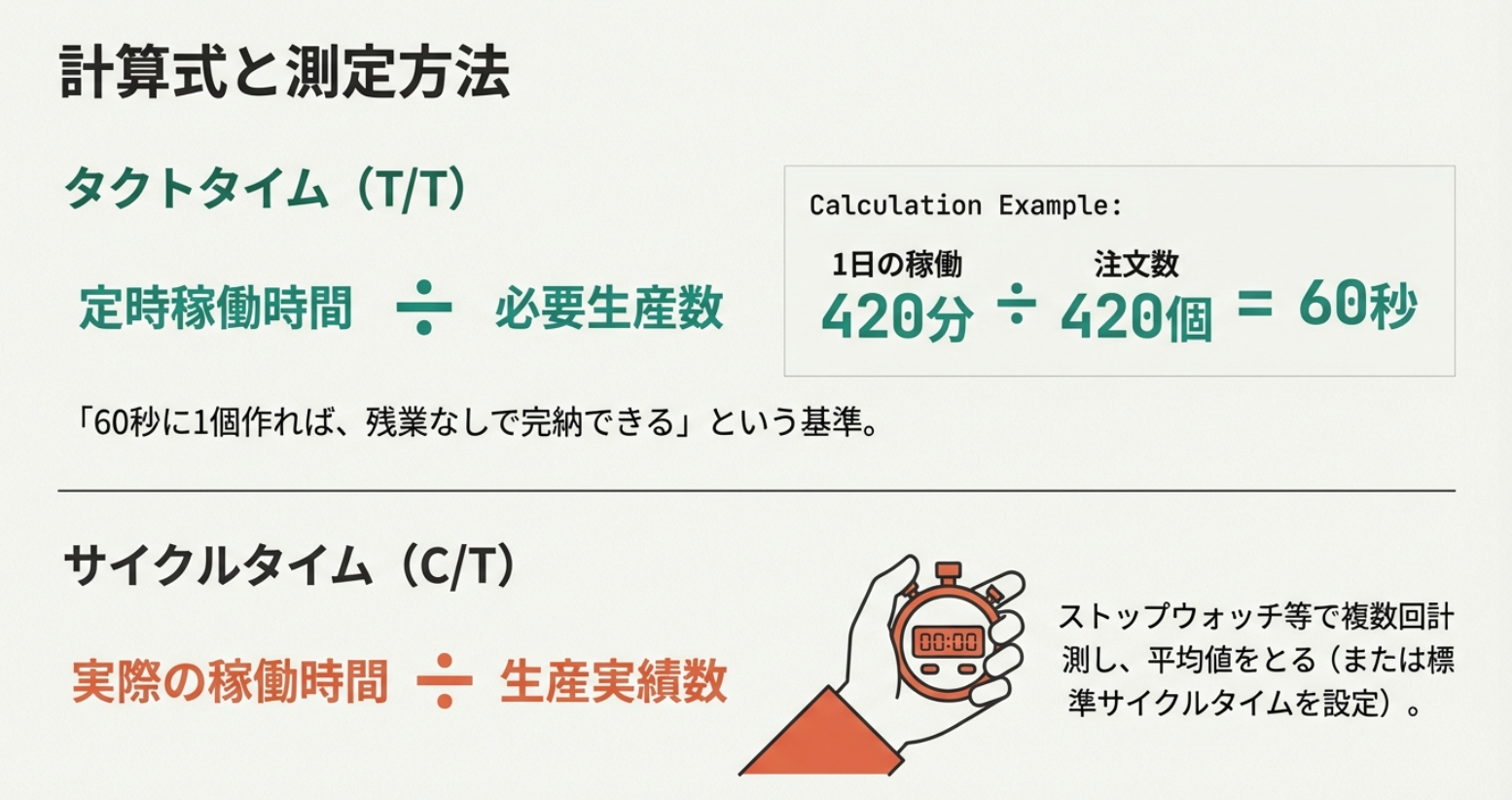

タクトタイムの計算式

タクトタイムは、「稼働できる時間」を「作らなければならない数」で割ることで算出されます。

タクトタイム = 稼働時間 / 必要生産数

【計算例】

例えば、ある工場の条件が以下の場合を考えてみましょう。

- 1日の定時稼働時間: 8時間(休憩1時間を除き、実働420分)

- 1日の注文数(必要生産数): 420個

420分×60秒/420個 = 60秒

この場合、タクトタイムは「60秒」となります。

これは、「60秒に1個のペースで完成品を送り出せば、残業なしで注文を完納できる」ということを意味します。これが、このラインが目指すべき基準となります。

サイクルタイムの計算式と測定方法

一方、現場の実力を測るサイクルタイムはシンプルです。

サイクルタイム = 実際の稼働時間 / 生産実績数

一般的には、ストップウォッチなどで「作業開始」から「作業完了」までを複数回計測し、その平均値をとります。また、熟練工ではなく標準的な作業者が無理なく行える時間を「標準サイクルタイム」として設定することもあります。

リードタイムの構成要素

リードタイムの計算は少し複雑です。なぜなら、単純な「加工時間の合計」ではないからです。

リードタイム = 加工時間 + 停滞時間(運搬・待ち・検査・在庫)

ここで非常に重要なのが、「停滞時間」の存在です。

実は、製品が工場にある時間のうち、実際に加工されている時間はごくわずか。大半の時間は、次の工程を待っていたり、運ばれていたりする「停滞」の状態にあります。この事実が、後の改善策において大きな鍵を握ります。

タクトタイムとサイクルタイムの関係性とボトルネックの発見

計算によって「目標(タクトタイム)」と「実力(サイクルタイム)」という2つの数字が出揃いました。

生産管理において重要なのは、この2つの数字のバランス(ギャップ)を見ることです。

理想の状態と現実のギャップ

基本的には、サイクルタイム<タクトタイム(実力が目標を上回っている状態)を目指しますが、バランスが崩れると以下のような問題が起きます。

- サイクルタイム > タクトタイム(実力が足りない)

- 状態: 作るスピードが、注文のペースに追いついていません。

- 結果: 欠品、納期遅延、それを挽回するための残業や休日出勤が発生します。

- 対策: 後述する「サイクルタイムの短縮」が必要です。

- サイクルタイム < タクトタイム(早すぎる)

- 状態: 注文以上に早く作りすぎています。

- 結果: 一見良いことに見えますが、実は「作りすぎのムダ」です。在庫が増え、キャッシュフローが悪化し、保管スペースを圧迫します。

- 対策: 人員を減らすなどの調整が必要です。

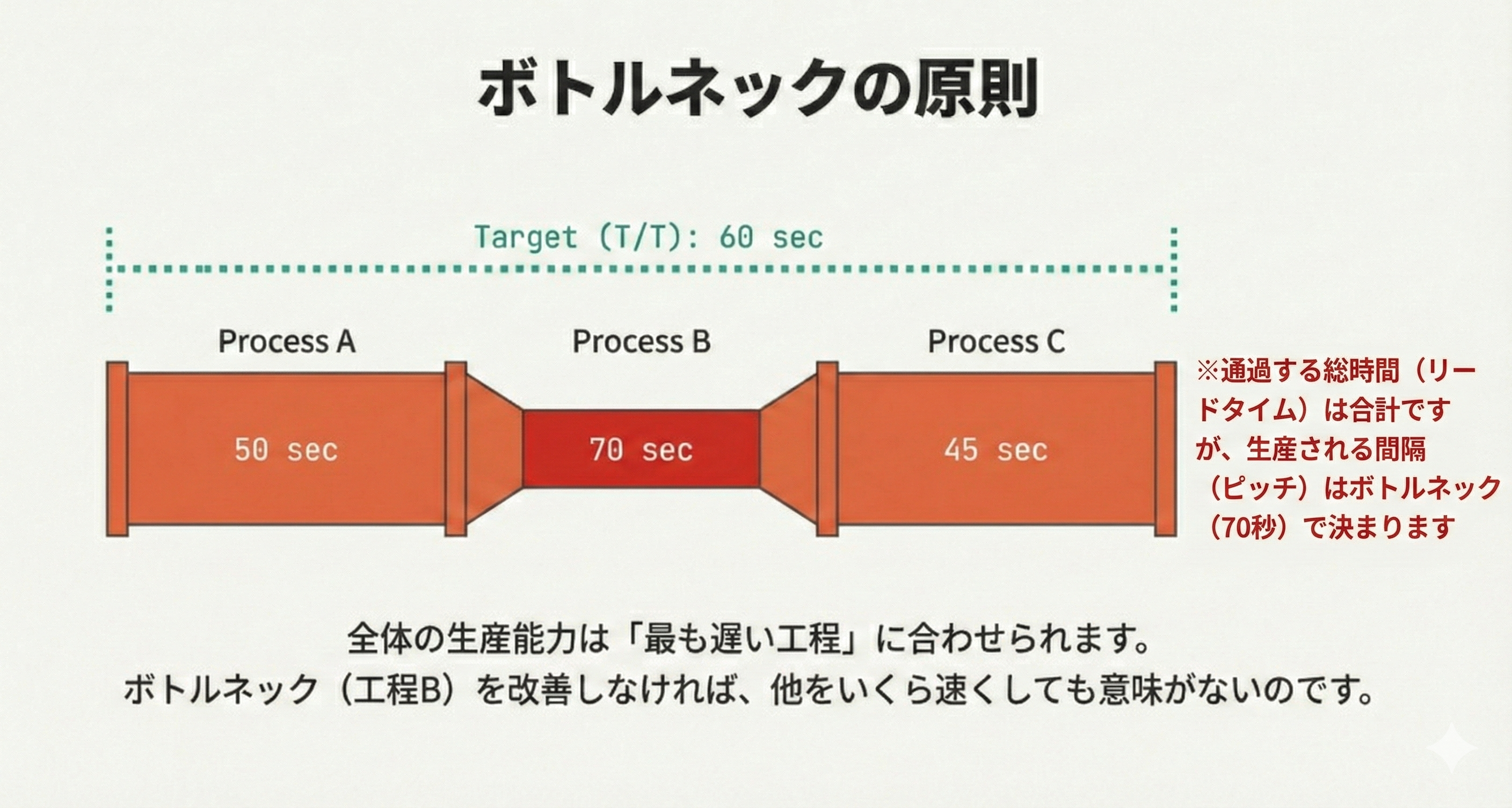

全体の足を引っ張る「ボトルネック」

製品完成までに複数の工程(A→B→C)がある場合、注意が必要です。

1つの製品が完成するまでの総時間は各工程の足し算になりますが、「製品が完成するペース(生産能力)」は「最も遅い工程」で決まってしまうからです。これをボトルネックと呼びます。

例えば、下図のようにA・B・Cの工程があるとします。

- A工程: 50秒

- B工程: 70秒(一番遅い)

- C工程: 45秒

お客様の要望(タクトタイム)が「60秒に1個」だとします。

AとCは間に合っていますが、B工程が70秒かかっているため、C工程に部品が届くのも70秒ごとになります。結果として、工場全体からは「70秒に1個」しか製品が出てきません。

つまり、ボトルネック工程(B)のサイクルタイムがタクトタイムを超えている限り、他の工程をいくら速くしても、全体の出荷ペースは上がらないのです。

生産のムダを省く!リードタイム・タクトタイム・サイクルタイムの各タイムを短縮・適正化する改善手法

現状分析ができたら、いよいよ具体的な改善アクションです。3つのタイムは性質が異なるため、アプローチも変える必要があります。

サイクルタイム短縮のアプローチ|作業そのものを速くする

サイクルタイムを縮めるには、個々の作業工程を見直す必要があります。

- 動作経済の原則: 部品を手元に寄せる、両手を使うなど、作業者の「動き」のムダをなくします。

- 治具・設備の改善: 位置合わせが不要な治具や、自動化設備の導入を検討します。

リードタイム短縮のアプローチ|「停滞」をなくす

一方、リードタイム短縮で効果的なのは、加工スピードを上げることよりも「停滞時間(待ち時間)」を削ることです。

- 運搬の削減: レイアウトを変更し、工程間の移動距離をゼロに近づけます。

- 仕掛品の削減: 工程間に溜まっている在庫(仕掛品)を減らすことで、モノの流れがスムーズになり、リードタイムが劇的に短縮されます。

タクトタイムのアプローチ|「同期」させる

タクトタイムは市場が決めるものなので、工場側で勝手に短縮するものではありません。

重要なのは、需要の変動に合わせて「サイクルタイムをタクトタイムに合わせにいく(同期させる)」ことです。

需要が増えたら人を増やし、減ったら人を減らす。この「変動対応力」こそが、変化の激しい現代の製造業に求められる強さです。

正しい改善は「正確なデータ収集」から始まる

ここまで、計算式や改善手法について解説してきましたが、これらを実行に移そうとした時、多くの現場管理者様がある共通の壁に直面します。

それは、「そもそも、現場の正確なデータが取れていない」という問題です。

「日報が手書きで、集計するまで昨日の実績がわからない」

「作業者によって計測のバラツキがあり、サイクルタイムの平均値が信用できない」

「どの工程で『停滞』が起きているのか、可視化されていない」

不正確なデータを元に計算したタクトタイムやサイクルタイムは、誤った判断を招きかねません。

そこで今、こうした「アナログ管理の限界」を突破するために導入が進んでいるのが、実績収集のデジタル化(DX)です。

製造現場の「今」を見える化する Smart Craft

正確な数値を手間なく収集し、改善サイクルを加速させるツールとして、弊社が提供する製造現場向けクラウドサービス「Smart Craft」をご紹介します。

【Smart Craftが現場の課題をどう解決するか】

- リアルタイムでのデータ収集

タブレットやスマートフォンを使った直感的な操作で、作業実績をその場で記録。手書き日報の集計タイムラグをなくし、「今」のサイクルタイムを正確に把握できます。 - リードタイムロスの特定

工程ごとの進捗状況が可視化されるため、どこでモノが止まっているか(停滞時間)が一目瞭然になります。これにより、リードタイム短縮のための的確なアクションが可能になります。 - ボトルネックの早期発見

タクトタイムに対して遅れている工程を即座に特定。問題が大きくなる前に手を打つことができ、納期遅延のリスクを最小限に抑えます。

「勘と経験」に頼る管理から脱却し、正確なデータに基づく生産性の高い工程管理を実現します。その基盤となるのがSmart Craftです。

まとめ

本記事では、製造業の重要指標である3つの用語について解説しました。

- リードタイム(顧客視点): 納期遵守のための期間

- タクトタイム(市場視点): 需要に合わせるための目標ペース

- サイクルタイム(現場視点): 現場の作業実力値

これらは密接に関係しており、どれか一つでも欠ければ適切な生産管理はできません。

まずは、自社の現場でこれらの数値が「正確に」把握できているか、見直すことから始めてみてください。現状を正しく知ることが、生産性向上の第一歩です。

現場のデータ収集を自動化し、確実な改善につなげたい方は、ぜひSmart Craftをご検討ください。

サービスの詳細資料や導入事例もご用意しておりますので、お気軽にお問い合わせください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ