生産管理システムとは?導入のメリットから選び方のポイントまで紹介

製造業の現場では、生産計画の管理、在庫状況の把握、納期調整など、日々多くの業務が並行して進行しています。こうした業務の効率化を実現する手段の一つが、生産管理システムの活用です。

この記事では、生産管理システムの基本知識から選び方のポイントまで、製造業が直面する課題を解決するための実践的な情報をお伝えします。生産管理の効率化を検討している方は、ぜひ参考にしてください。

目次

生産管理システムとは?導入の目的と効果

生産管理システムの定義

生産管理システムとは、製造業における生産工程の全体を一元管理するためのITシステムです。受注から出荷までの一連の流れを効率的に管理し、製品の「品質(Quality)」「コスト(Cost)」「納期(Delivery)」の3つの要素、いわゆる「QCD」を最適化することを目的としています。

従来多くの企業で行われてきたエクセルや紙を使った管理方法では、生産計画や在庫管理などのデータが複数のファイル、帳票に分散して保存され、最新の情報を把握するのに時間がかかったり、手入力によるデータの入力ミスが発生したりといった課題がありました。生産管理システムの活用により、これらの課題を解決し、製造業務のデジタル化(DX)を推進することができます。

関連記事:

生産管理とは?製造業に必要な基本知識と実践のポイントを解説

なぜ生産管理システムが必要なのか

現代の製造業を取り巻く環境は、急速に変化しています。例えばグローバルでの競争激化により、より高品質な製品をより低コストで、より短納期で提供することが求められるケースもあるでしょう。また、企業によっては多品種少量生産や個別カスタマイズへの対応が必要になる場合もあるなど、製造現場の業務はますます複雑化しています。

このような環境下で競争力を維持するためには、以下のような課題解決が不可欠です。

- 属人化の解消:ベテラン担当者が経験や勘にもとづいて行っている判断や作業を明文化し、誰でも理解できるかたちで業務プロセスを可視化する

- 業務の標準化:作業手順やルールを統一することで、担当者が変わっても同じ品質とスピードで業務を遂行できる仕組みを構築する

- リアルタイムでの情報共有:生産状況や問題発生を部門間で即座に共有し、迅速な判断と対応を可能にする

- DXの推進:蓄積されたデータを分析・活用することで、継続的な業務改善と生産性向上を実現する

生産管理システムは、これらの課題解決を実現し、企業の業務効率化を支援します。

生産管理システムの主要機能

生産管理システムには、製造業務を効率化するためのさまざまな機能が搭載されています。ここでは、代表的な6つの機能とそれぞれが提供するメリットについて解説します。

生産計画機能

「いつ、何を、どれだけ」生産するかを決定する機能です。システムに受注データや在庫情報を入力することで、効率的な生産計画を自動で作成できます。過剰生産や材料不足を防ぎ、計画立案にかかる時間を大幅に短縮できるうえ、季節による変動や市場トレンドを考慮した精度の高い計画で、無駄のない生産活動が実現できます。

工程管理機能

製造工程の進捗状況を管理する機能です。各工程での作業の完了を、タブレットやスマートフォンでの手入力、作業指示書に印刷されたバーコードの読み取りなど、現場の環境に合った方法でシステムに記録できます。これにより、作業の遅れなどの問題の早期発見、適切なスケジュール調整が可能になり、納期遵守を実現できます。

在庫管理機能

原材料、仕掛品、完成品がどこにどれだけあるかを管理する機能です。入出庫や移動の情報をシステムで記録することで、「どの倉庫に何がどれくらいあるか」「いつ頃在庫が不足するか」をリアルタイムで把握できます。在庫探しや棚卸作業にかかる時間を大幅に短縮するほか、過剰在庫による保管コストの削減を実現できます。

購買管理機能

原材料や部品の発注から受入、支払いまでを管理する機能です。生産計画に合わせて必要な資材を計算し、適切なタイミングで発注できます。複数のサプライヤーの価格や納期を比較して最適な発注先を選べるため、計画的な調達によりコストを抑えられます。受入時の検査や支払い処理も効率化され、調達業務全体の手間を大幅に削減できます。

原価管理機能

製品ごとの正確な原価を計算し、利益率を把握する機能です。データ連携によって材料費、人件費、設備費などの費用を自動で集計し、製品別の収益性を明確にします。従来のエクセルによる管理では時間のかかっていた複雑な原価計算を自動化し、リアルタイムで収益状況を把握できるため、商品戦略の見直しや適正な販売価格の設定、効果的なコスト削減が可能になります。

品質管理機能

製品の検査結果を記録・分析することで品質を管理する機能です。検査員が測定値や合否判定をタブレットや専用端末で入力することで、蓄積されたデータをもとに品質のばらつきや不良発生の傾向を自動で分析できます。不良品が発生した場合も、使用した材料や製造工程を遡って原因を特定し、迅速な改善対策と再発防止が可能になります。

これらの機能を理解したうえで、まずは選定時に陥りがちな失敗例を確認してから、自社に最適なシステムを選ぶためのポイントを見ていきましょう。

生産管理システム選びで良くある失敗例

生産管理システムは業務の生産性向上に大きく貢献しますが、選び方を誤ると想定した効果を得られません。導入に際して気をつけるべき、失敗例をいくつかご紹介します。

失敗例1:解決したい課題を明確にせずに選んでしまう

「競合他社も使っているから」「有名だから」「展示会で見て良さそうと感じたから」など、具体的に解決したい課題とは関係のない理由で安易にシステムを導入。自社の製造工程に必要な機能が不足していることが後から判明し、追加開発や他ツールとの併用が必要になってしまう。

失敗例2:高機能・多機能を重視しすぎる

「機能が多いほうが安心」という考えで複雑なシステムを選択。現場スタッフには操作が難しすぎて、結局使われる機能は一部のみ。高額な投資をしたにもかかわらず、期待した効果が得られない。

失敗例3:管理部門だけでシステム導入を決めてしまう

実際にシステムを操作する現場の意見を聞かずに選定を進めた結果、使い勝手が悪くシステムが敬遠される。現場スタッフの協力が得られず、システム導入自体が形骸化してしまう。

こうした失敗を避けるには、生産管理システムの適切な選定基準と導入の準備が不可欠です。次章で具体的なポイントを確認していきましょう。

生産管理システムの選び方:3つのポイント

自社に最適な生産管理システムを選ぶためには、以下の3つのポイントを押さえることが大切です。

ポイント1:生産方式・業種に応じた機能の選択

生産方式によって必要な機能が大きく異なるため、自社の生産方式をふまえて生産管理システムを選びましょう。

見込み生産、小品種大量生産型向けのシステム

食品製造、化学製品、量産部品など、規格化された製品を大量生産する企業に最適です。需要予測機能、自動発注機能、在庫最適化機能が中心となり、効率的な生産計画立案と在庫管理を支援します。大量のデータの高速処理により、生産ラインの稼働率向上とコスト削減を図れます。

個別受注、多品種少量生産型向けのシステム

金型製造、産業機械、特注部品など、顧客ごとに仕様が変わる製品を扱う企業向けです。案件別の工程管理機能、個別原価計算機能、設計変更への対応機能が充実しており、プロジェクト単位での詳細な進捗管理が可能です。受注から納品まで一貫した管理により、納期遵守と収益性向上をサポートしてくれます。

業種による、重視すべき機能の違い

同じ生産方式でも、業種によって重視すべき機能が異なります。

部品加工業(旋盤加工、プレス加工など)では、製品ごとに異なる複数の加工工程での進捗管理と、製品切り替え時の段取り時間の短縮に向けて、工程管理機能や生産計画機能が必須です。

組立業(電子機器、自動車部品など)では、数十から数百の部品を適切なタイミングで調達し、決められた順序で組み立てるための管理が中心となるため、購買管理機能や在庫管理機能が必要になります。

プロセス産業(化学製品、食品加工など)では、原材料の配合比率を正確に管理し、温度や時間などの条件を一定に保つ品質監視が特に重要なため、品質管理機能や生産計画機能が不可欠です。

自社がどのタイプに該当するかを明確にし、そのタイプに適したシステムを選択することで、導入後の効果を最大化できます。

ポイント2:他のシステムとの連携の可能性

多くの企業では、会計システムや販売管理システムがすでに導入されています。例えば生産管理システムから製造原価のデータを会計システムに自動で連携できれば、月次の決算業務の効率化が図れます。また、販売管理システムとの連携により、受注情報から生産計画への自動的な反映も可能になります。導入前に、現在使われているシステムとのデータ連携の可能性について確認しましょう。

なかでも、システム間でのデータ連携をスムーズに行うため、CSV出力やAPI連携などの標準的なデータ交換機能を持つシステムを選ぶことが重要です。独自形式のデータしか扱えないシステムでは、連携時に追加の開発費用が発生する可能性もあります。

他システムとの連携を前提としたシステム選定により、生産管理システム単体にとどまらない業務効率化を実現できます。

ポイント3:導入形態とコストの考慮

生産管理システムの導入形態とコストは、企業の規模や要件によって大きく変わります。

現在の主流はクラウド型システムです。初期費用を抑えて短期間で導入でき、システム保守もベンダー側で行われるため運用負荷が軽減されます。一方、機密性の高いデータを扱う企業や、既存システムとの密な連携が必要な場合は、オンプレミス型の方が適している場合があります。セキュリティ要件とコストのバランスを考慮して選択しましょう。

システム導入時は、ライセンス費用だけでなく導入支援費用、カスタマイズ費用、データ移行費用、操作研修費用なども発生します。また、運用開始後の月額利用料、保守費用、機能追加時の費用も含めた総保有コスト(TCO)で比較検討することが重要です。安価に見えるシステムでも、カスタマイズ費用が高額になるケースもあるため注意が必要です。

導入形態とコストを総合的に検討し、自社の要件と予算に最適なシステムを選択することが、スムーズな導入と効果的な活用を両立できます。

導入成功に向けた、事前のチェックリスト

生産管理システムの導入を成功させるためには、事前の準備が大切になります。以下のチェックリストを参考にして、段階的に導入の検討を進めましょう。

自社の課題と目標の明確化

まず、自社が現在抱えている課題を具体的に洗い出し、システム導入によって何を解決したいかを明確にします。「在庫管理にエクセルを使っており、管理が煩雑になっている」「原価計算に時間がかかってしまう」「納期遅れが頻繁に発生している」など、日常業務で困っている問題点をリストアップしてください。また、効果を測定できるよう、在庫の削減や決算業務の時間短縮などの目標を数値で設定することで、導入後の成果を客観的に評価できます。

現行業務の整理と改善点の洗い出し

システム導入の前に、既存の業務のやり方を詳しく整理しておきます。「受注から出荷までの流れ」「材料発注のタイミング」「進捗報告の方法」等、日々の業務がどのような手順で行われているのかを、ドキュメントにまとめるなどの方法で可視化します。そのうえで、システム導入後にはどのように業務の流れに変更を加えたいかを検討し、業務手順の見直しも併せて行います。エクセルや紙を使った管理からシステムによる管理へ、移行の計画を具体的に立てておきましょう。

関係者の巻き込みと合意形成

生産管理システムの導入・活用は、製造、営業、経理など複数の部門が関わるプロジェクトになります。経営層から現場スタッフまで、システムに関係するすべての人の理解と協力が必要です。導入の目的と期待される効果をわかりやすく説明し、各部門からの要望や懸念点を事前にヒアリングして調整を行いましょう。特に実際にシステムを操作する現場スタッフの意見は、使いやすさや必要な機能を把握するために欠かせません。

予算とスケジュールの設定

システム導入にかかるコストの総額を事前に把握し、予算内で導入できるかを確認します。また、システム導入から現場での本格的な運用開始までには、数カ月といった時間がかかることもあります。業務への影響を最小限に抑えられるスケジュールを、現実的に設定することが重要です。

システム導入に向けたチェック項目を、いくつかご紹介しました。これらを参考に、計画的かつ慎重に導入を進めることで、生産管理システムの効果がより発揮されることでしょう。

まとめ

この記事では、生産管理システムの基本知識から選定のポイント、導入前の準備まで、製造業が効率的なシステム導入を実現するための実践的な情報をお伝えしました。

生産管理システムは、QCDの最適化を通じて製造業の業務効率化、生産性向上を実現するための強力なツールです。しかし、システムを導入するだけでは十分ではありません。事前の準備が効果的な活用の鍵を握ります。

特に注力すべきなのは、現場スタッフを含めた関係者全員の理解と協力を得ることです。システムの導入は業務プロセスや働き方の変化を伴うため、現場の声を聞きながら計画的に進めることが不可欠です。

まずは現状の課題の整理から始めて、自社に最適なシステム選択と段階的な導入により、生産管理システムを使った持続可能な事業成長を実現していきましょう。

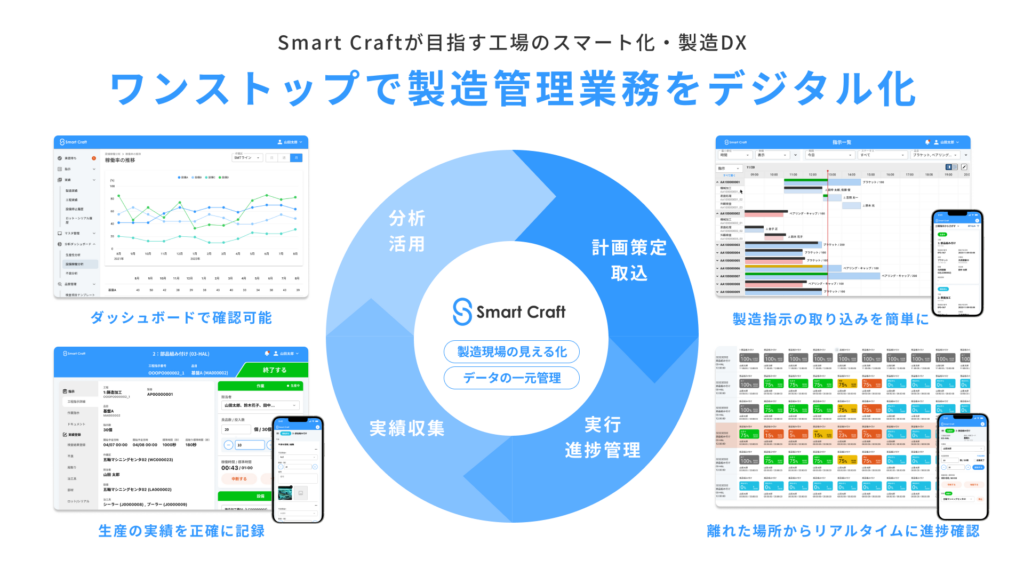

製造現場のデジタル化を支援する「Smart Craft」のご紹介

製造業において、生産管理は競争力の維持と収益性の向上に欠かせない要素です。そして、生産計画、工程管理、在庫管理、購買管理、原価管理、品質管理など、複雑かつ多岐にわたる課題を効率的に解決するためには、生産管理システムの導入が不可欠です。

Smart Craftは、製造現場の作業指示、進捗管理、実績記録、データ集計・分析といった一連の工程管理業務をタブレットやスマートフォンなどのモバイル端末を用いてデジタル化できるクラウドサービスです。これまで紙やExcelで行われていた作業指示、生産記録、不良実績の管理などアナログ業務のデジタル化により、現場の状況をリアルタイムに見える化し、そのデータを活用することで工場全体のQCD向上に貢献します。