生産管理とは?製造業に必要な基本知識と実践のポイントを解説

製造業において高い競争力を維持するためには、効率的な生産管理が不可欠です。しかし、正確な生産管理の実践は簡単なことではありません。多くの製造現場が直面するのは、どのようにして納期を確実に守り、在庫を最適化し、さらには品質を安定させるかという課題です。

この記事では、生産管理の基本概念から、その重要性、実際に製造業の現場で生産管理を効率化するための具体的な手順や改善方法、そして課題解決のポイントまで、製造業が直面する課題を解決するためのノウハウをお伝えします。生産管理システムの活用についても触れながら、実践的な生産管理の改善方法を解説します。

目次

生産管理の基本とその重要性

生産管理は製造業における収益性と品質を高めるために不可欠です。しかし、その具体的な目的や重要性、関連する他の管理業務との違いについて理解している人は意外と少ないかもしれません。この章では、生産管理が持つ基本的な役割とその業界における重要性について掘り下げます。

生産管理の定義と目的

生産管理とは、製品の受注から出荷までの全工程を効率的に管理する業務の総称です。具体的には、需要予測、生産計画の立案、資材調達、製造工程の管理、品質管理、在庫管理、出荷管理などが含まれます。

生産管理の最も重要な目的は、「品質(Quality)」「コスト(Cost)」「納期(Delivery)」の3つの要素、いわゆる「QCD」を最適化することにあります。これにより、顧客が求める品質の製品を、適正な価格で、約束した納期に確実に提供することが可能になります。

なぜ生産管理が製造業で重要なのか

製造業では、材料の遅延、機械の故障、人的エラーなど、さまざまな要因によって生産効率や品質が左右されます。生産管理によってこれらの要因を事前に予測し、計画的に対処することで、予期せぬトラブルを未然に防ぎ、安定した生産活動を維持することが可能になります。

生産管理が重要な理由は、QCDの最適化により顧客満足を向上させ、無駄を削減して収益性を高め、様々なリスクを事前に管理できることにあります。適切な生産管理により、納期遅延の防止、在庫最適化による資金効率改善、品質安定化が実現できます。

生産管理と工程管理・製造管理の違いと関係性

しばしば混同されがちな生産管理と工程管理・製造管理ですが、この二つは密接に関連しつつも、カバーしている範囲が異なります。

生産管理と工程管理の違い

生産管理は製品が計画通りに生産されるよう全体を俯瞰して管理することに焦点を当てています。一方、工程管理は生産過程の個々の工程に焦点を当て、それぞれの効率性や品質を管理・改善することに注力します。つまり、工程管理は生産管理の中の一部として機能しています。

生産管理と製造管理の違い

生産管理は戦略的・計画的視点から全体を管理します。製造管理は現場のオペレーション視点から実際の製造活動を管理します。製造管理は生産管理の一部として位置づけられ、生産管理で立案された計画を現場で実行する役割を担います。

生産管理の主要業務

生産管理は多岐にわたりますが、特に重要な4つの業務があります:

計画業務

需要予測・生産計画 – 市場動向を分析し、「いつ、何を、どれだけ」生産するかを決定

調達業務

サプライヤー選定・資材調達 – 必要な原材料・部品を適正なタイミングと価格で調達し、適正在庫を維持

製造業務

工程管理・品質管理 – 製造工程の進捗監視と品質基準の維持

出荷業務

在庫管理・出荷管理 – 顧客への確実な納品

これらは相互に連携し、QCDの最適化を実現します。各業務は計画段階 → 調達段階 → 製造段階 → 出荷段階 → 管理・改善段階の流れで進められ、得られた情報や実績は次のサイクルの改善に活用されます。

製造業でよくある生産管理の課題5つと解決策

多くの製造業が共通して直面する代表的な課題と、その解決策を紹介します。

①需要予測精度の低さ

よくある課題:過去データ分析不足や営業情報の反映不備により予測が外れ、過剰在庫や欠品が発生。急な生産変更で現場が混乱し、コスト増加と納期遅延を招く。

解決策例:統計的予測手法と営業担当者の定性情報を組み合わせ、週次・月次で営業部門と情報交換する仕組みを構築。短期予測も併用して変化に柔軟に対応します。

②業務の属人化

よくある課題:生産計画立案の手順や判断基準が文書化されておらず、ベテラン担当者に依存。その人の不在時に業務が停止し、後任への引き継ぎも困難に。

解決策例:生産計画立案の標準手順書を作成し、複数担当者が対応できるよう計画的に教育・訓練を実施。過去のトラブル事例もデータベース化して組織知識として蓄積します。

③部門間の情報共有不備

よくある課題:営業・調達・製造・品質管理などの各部門が異なるシステムを使用し、リアルタイムな情報共有ができていない状況が発生。緊急時の連絡体制も不備で対応が遅れがち。

解決策例:受注・生産・在庫情報を一元管理する統合システムを導入し、関係部門がリアルタイムでアクセス可能に。定期会議とダッシュボードで進捗を見える化します。

④在庫管理の最適化困難

よくある課題:需要変動と調達リードタイムの変化により、適正在庫レベルの維持が困難に。過剰在庫による資金負担と欠品リスクのバランス調整が焦点。

解決策例:ABC分析で重要品目を特定し重点管理を実施。生産計画と連動した在庫計画を策定し、循環棚卸しで在庫精度を継続的に向上させます。

⑤納期遵守の困難

よくある課題:各工程の進捗状況が適切に把握できておらず、納期直前になって間に合わないことが判明、残業や休日対応などの吸収をせざるを得なく、労務コストや従業員の負荷が増加。

解決策例:過去の実績データを詳細分析し、適切なバッファ時間を設定した現実的計画を立案。リアルタイム進捗管理とトラブル発生時の代替計画を事前準備します。

これらの課題は相互に関連しており、一つの改善が他の課題解決にもつながることが多くあります。生産管理システムの導入や業務プロセスの見直しにより、複数の課題を同時に解決することも可能です。

生産方式別の生産管理のポイント

製造業における生産管理のアプローチは、企業が採用している生産方式によって大きく異なります。ここでは、主要な生産方式別に生産管理の特徴と注意点を解説します。

生産タイミングによる違い

受注生産 受注生産は、顧客からの注文を受けてから製造を開始する方式です。顧客の個別要求に応じたカスタマイズが可能な反面、生産管理には独特の課題があります。

- 個別案件管理の重要性:各受注案件ごとに仕様、納期、原価が異なるため、案件別の詳細な管理が必要になります

- 納期管理の複雑さ:顧客ごとに異なる納期要求に対応するため、柔軟な生産計画が求められます

- 仕様変更への対応:製造途中での仕様変更が発生することが多く、変更内容の影響範囲を迅速に分析する体制が必要です

見込み生産 見込み生産は、需要予測に基づいて事前に製造を行う方式です。効率的な大量生産が可能ですが、需要予測の精度が成功の鍵となります。

- 需要予測の精度向上:過去の販売データ、季節変動、市場トレンドなどを総合的に分析し、精度の高い需要予測を行うことが最も重要です

- 在庫管理の最適化:完成品在庫、仕掛品在庫、原材料在庫すべてについて適正レベルを維持する必要があります

- 販売部門との連携強化:市場の動向や顧客ニーズの変化を迅速に生産計画に反映するため、販売部門との密な情報共有が不可欠です

生産規模による違い

多品種少量生産 多品種少量生産は、多様な製品を小ロットで製造する方式で、顧客の多様なニーズに対応できる反面、管理の複雑さが課題となります。

- 段取り時間短縮の重要性:製品切り替えのたびに発生する段取り時間が、全体の生産効率に大きく影響します

- 生産計画の複雑性:多数の製品と工程の組み合わせにより、生産計画が複雑になります

- 柔軟な生産体制の構築:需要変動や緊急受注に対応するため、設備の汎用性確保と作業者のマルチスキル化が重要です

大量生産 大量生産は、同一製品を大量に製造する方式で、規模の経済を活かした効率的な生産が可能ですが、品質の安定性と効率性の両立が課題となります。

- 生産ラインの効率化:連続的な大量生産では、ライン全体の効率化が重要です

- 品質の安定化:大量生産では、わずかな品質のばらつきも大きな影響を与えるため、統計的品質管理の手法を活用した品質の安定化が重要です

- 需要変動への対応:大量生産ラインは需要変動への対応が困難なため、中長期的な需要予測の精度向上が重要です

生産管理改善の実践手順

生産管理を効率化するには、計画精度の向上、進捗・工程管理、原価管理、品質管理、調達・在庫管理、情報システムの活用、人材育成など様々な要素を考慮する必要があります。

本章では、製造現場に焦点をあて、製造現場の実情に合わせた形での効果的な改善の手順を4つのステップに分けて解説します。製造現場は、生産活動の最前線であり、日々の業務の中で多くの課題が顕在化する場でもあります。そのため、現場に即した改善を行うことが、生産管理全体の効率化に直結すると考えられるからです。

STEP1:製造現場の実態把握と課題の洗い出し

生産管理の改善において最も重要なのは、製造現場の実態を正確に把握することです。デスクワークだけでなく、実際に現場に足を運び、作業者の声を聞くことから始めましょう。

現場データの収集と分析

- 生産実績の詳細分析(製品別・ロット別の実際の製造時間と計画時間の差異)

- 製造現場での観察記録(作業者の実際の動線と手待ち時間)

- 納期と在庫の関係分析(緊急対応が全体スケジュールに与える影響)

影響度の高い課題の特定

- ボトルネック工程の特定

- 品質問題の波及効果分析

- 緊急対応の頻度と影響の分析

STEP2:製造現場に適した改善目標の設定

現場の実態把握を踏まえて、製造現場が達成可能で意味のある目標を設定します。

現場目線での目標設定

- 製品Aの段取り時間を○ヶ月以内に○○分短縮

- ライン1の日報作成時間を○ヶ月以内に○○分短縮

- 材料探しにかかる時間を○ヶ月以内に1日平均○分削減

改善方法の具体化

- 5S活動(整理・整頓・清掃・清潔・躾)の徹底による作業効率向上

- 標準作業手順書の作成と現場での実践

- 多能工化による人員配置の柔軟性向上

STEP3:現場と連携した改善活動の実行

計画した改善活動を現場と密に連携しながら実行します。現場の協力なしには生産管理の改善は成功しません。

現場主体の改善活動

- 各工程から改善リーダーを選出し、現場改善チームを組織

- 日常業務の中でできる改善から始める

- 改善効果を作業者が実感できるよう、改善前後の比較を分かりやすく示す

リアルタイムでの進捗管理

- 毎日の朝礼や終礼で改善活動の進捗を確認

- 計画通りに進まない場合や新たな問題が発生した場合は、現場で迅速に対応策を検討

STEP4:改善効果の測定と次の改善サイクルへの展開

実施した改善活動の効果を適切に測定し、次の改善サイクルにつなげます。

製造現場での効果測定

- 1日あたりの生産数量の増加

- 段取り時間の短縮分数

- 品質不良による手戻り時間の削減

- 材料探しや工具探しの時間削減

- 残業時間の削減

改善活動の振り返りと学習

- うまくいった改善について、なぜ成功したのかを分析

- 期待した効果が得られなかった改善についても、失敗の原因を分析し、学習の機会とする

継続的改善サイクルの構築

- 月次や四半期ごとに改善活動のサイクルを回し、常に新しい課題に取り組む体制を構築

- 改善活動を通じて、現場の改善力そのものを向上させる

まとめ

この記事では、製造業における生産管理の重要性とその基本的な概念、よくある課題と解決策、生産方式別の生産管理のポイント、そして実践的な改善手順について解説しました。

製造業の生産管理は、QCDの最適化を通じて顧客満足と企業競争力の向上を実現するために不可欠な活動です。需要予測の精度向上、業務の標準化、部門間の情報共有、在庫の最適化、納期遵守など、様々な課題がありますが、現場の実情を正しく把握し、段階的な改善を継続的に実施することが重要です。

現場の協力を得ながら地道に生産管理の改善を積み重ねることで、必ず成果を上げることができます。一歩ずつ着実に生産管理の効率化を進めていきましょう。

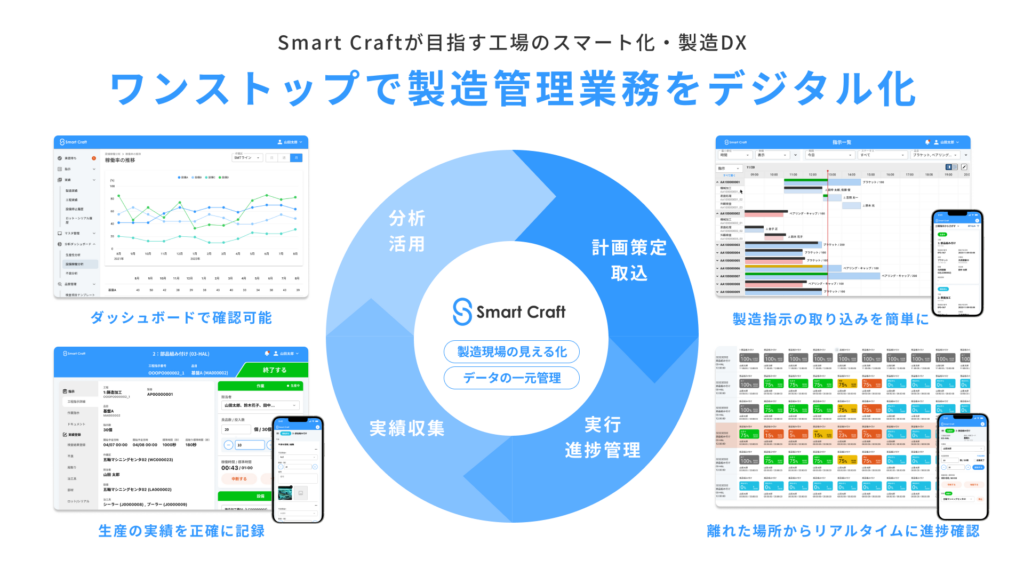

製造現場のデジタル化を支援する「Smart Craft」のご紹介

製造業において、生産管理は競争力を維持し、収益性を高める上で必要不可欠です。 需要予測の精度向上、在庫の最適化、納期遵守など、多くの課題を乗り越えるためには、効率的な生産管理が欠かせません。そして、その実現にはデジタル化が強力な推進力となります。

Smart Craftは、製造現場の作業指示、進捗管理、実績記録、データ集計・分析といった一連の工程管理業務をタブレットやスマートフォンなどのモバイル端末を用いてデジタル化できるクラウドサービスです。これまで紙やExcelで行われていた作業指示、生産記録、不良実績の管理などアナログ業務のデジタル化により、現場の状況をリアルタイムに見える化し、そのデータを活用することで工場全体のQCD向上に貢献します。