工程管理と生産管理の違いとは?業務内容・目的・手順を解説

製造業において効率的な現場管理を実現するためには、「工程管理」と「生産管理」の違いを正確に理解することが不可欠です。しかし、多くの製造現場では、これらの概念が混同され、適切な管理手法を選択できないという課題を抱えています。

「うちの工場には工程管理システムと生産管理システム、どちらを導入すべきなんだろう?」 「現在の紙やExcelでの管理方法が最適なのか、改善の余地があるのか判断がつかない…」 「デジタル化を進めたいが、何から始めればよいか分からない」

このような悩みを抱えている製造現場の管理者の方は多いのではないでしょうか。

この記事では、工程管理を中心とした現場管理の基礎知識から実践的な手順、効果的なツール選択方法まで、製造現場の管理者が知っておくべき重要なポイントを網羅的に解説します。デジタル化が進む現代の製造業において、適切な管理手法を選択し、生産性向上を実現するための実践的な知識をお伝えします。

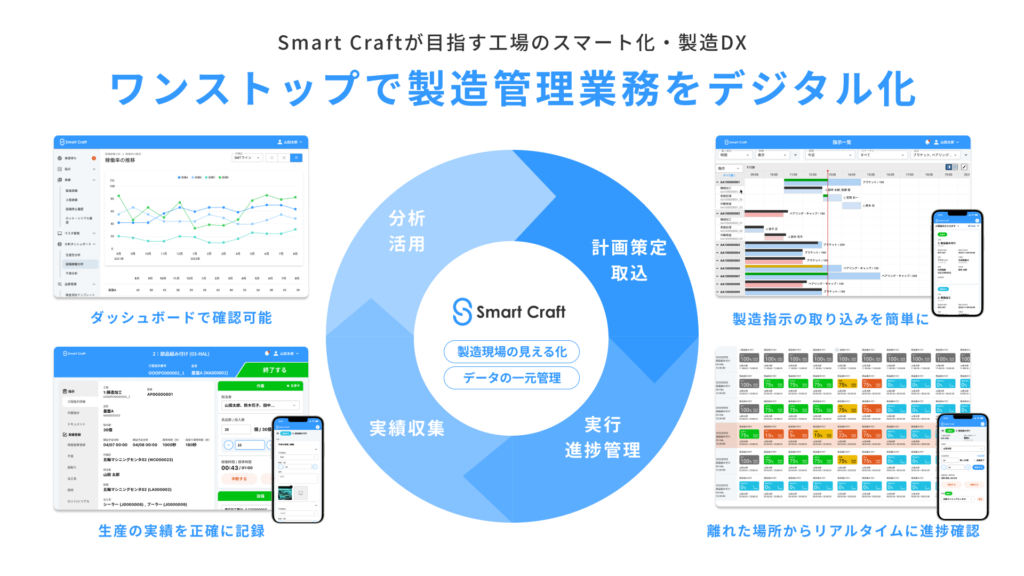

また、弊社では計画立案、実績収集、進捗確認、集計・分析までの一連の業務をデジタル化する工程管理システム「Smart Craft」を開発・提供しています。詳しくは資料で紹介しています。⇒サービス紹介資料の無料ダウンロードはこちら

目次

工程管理とは

工程管理は、製品の製造プロセスにおけるモノづくりの進行管理のことです。製造業の心臓部とも言える領域で、材料の加工から運搬、検査までの製造プロセス全体が対象となります。

従来の勘・コツ・経験に依存した現場運営から脱却し、データに基づいた管理により、安定した品質と効率を実現することが主な目的です。

製造現場では、工程管理により問題の早期発見が可能になります。品質問題や効率低下をリアルタイムで監視することで、小さな異常を見逃さず、大きな問題に発展する前に対策をとることができます。また、収集された実績データを基に、継続改善の推進機能を果たし、勘や経験に頼らない客観的な改善により確実な効果につなげます。

工程管理のもう一つの重要な役割は、標準化の実行機能です。作業手順や品質基準の標準化を現場で実行し、安定した品質と効率を維持します。これにより属人化を防ぎ、誰が作業しても同じ結果が得られる体制構築が可能になります。

関連記事:

工程管理とは?意味や必要性、効率化に最適な方法を解説

生産管理とは

生産管理は、製品の企画・受注から出荷まで、生産活動全体を統合的に管理し、QCD(品質・コスト・納期)の最適化を実現するシステムです。工程管理が「現場の管理」であるのに対し、生産管理は「事業全体の管理」を担う、より包括的な管理システムです。

生産管理は、単一部門の管理を超えて、企業全体の製造活動を横断的に統括する役割を担います。経営戦略と直結した管理活動を行い、事業目標の達成、競争力強化、収益性向上などの経営的観点が重要な要素となります。時間軸としては週単位、月単位、年単位での計画立案と管理が中心となり、持続的な競争優位の構築や将来の事業展開を見据えた管理を行います。

生産管理が管理する範囲は、受注から出荷まで全プロセス、複数部門にわたる業務連携、外部サプライヤーとの関係、顧客との接点を含む全体管理まで、工程管理よりもはるかに広範囲に及びます。需要予測と市場分析、製品企画・開発管理、受注管理と顧客対応、生産計画の立案などの上流工程から、調達戦略の策定、サプライヤー管理、購買業務と契約管理、在庫政策と在庫管理などの調達・供給管理、さらには完成品管理、出荷・物流管理、顧客納期管理、アフターサービスまでの下流工程も含まれるケースもあります。

生産管理の目的は、製品のQCDを適切に管理することです。品質面では顧客要求品質の確実な実現、品質コストの最小化、品質システムの継続改善、ブランド価値の向上を図ります。コスト面では製造原価の継続的削減、調達コストの最適化、間接費の効率化、投資効果の最大化を実現します。納期面では顧客要求納期の確実な達成、リードタイムの短縮、納期柔軟性の向上、在庫レベルの最適化を目指します。

関連記事:

生産管理とは?製造業に必要な基本知識と実践のポイントを解説

工程管理と生産管理の違い

工程管理と生産管理の違いを正確に理解するために、4つの重要な観点から詳細に比較します。

管理範囲と管理レベルの違い

工程管理は特定工程に特化した現場管理として機能します。加工、組立、検査などの特定工程を対象とし、工程内の作業者、設備、材料を直接管理します。時間軸は時間・日単位での管理が中心で、現場判断による意思決定が主となります。現場監督・班長クラスが担当し、即座に効果が現れる改善活動や緊急時の対応が主要な関心事となります。

一方、生産管理は全体最適化を目指す統合管理として機能する役割を持つことが多いです。受注から出荷まで全プロセスを対象とし、複数部門にわたる業務連携、外部サプライヤーとの関係、顧客との接点を含む全体管理を行います。時間軸は週・月・年単位での管理が中心で、経営判断要素を多く含む意思決定が特徴です。部門管理者・経営層が担当し、中長期的視点での全体最適化を目指します。

業務内容と担当者の違い

工程管理の主な業務は、日次作業計画の策定と調整、作業指示と進捗管理、品質チェックと不良対応、設備・治工具の管理、作業者の指導と育成、改善提案の立案と実行などです。担当者は現場監督・班長クラス、品質管理担当者、保全担当者、改善推進担当者が中心となり、特定工程の成果に対して直接的な責任を負います。

生産管理の主要業務は、中長期生産戦略の策定、需要予測と生産計画の立案、調達戦略と在庫政策の決定、部門間調整と全体最適化、投資計画と収益性分析、顧客対応と契約管理などです。担当者は生産管理部門の管理者、生産計画担当者、調達・購買担当者、品質保証部門の責任者が中心となり、事業全体の成果に対する責任を負います。

システム・ツールの違い

工程管理システムは、製造指示管理、リアルタイム進捗監視、品質データ管理、設備稼働監視、作業実績収集などの機能を持ちます。現場に特化したユーザーインターフェース、リアルタイムデータ処理能力、IoT機器との連携機能、モバイル対応が特徴で、製造現場の見える化、作業効率の向上、品質トレーサビリティの確保、ペーパーレス化の推進などの効果をもたらします。

生産管理システムは、生産計画管理、在庫管理、調達管理、原価管理、売上・収益管理などの機能を持ちます。統合データベース、部門間データ連携、経営情報の統合、高度な分析機能が特徴で、全社業務の統合化、意思決定の迅速化、部門間連携の強化、経営の見える化などの効果をもたらします。

中でもSmart Craftは、工程管理に特化したクラウドシステムであり、現場作業者が直感的に操作できる設計により導入の障壁が低く、段階的な機能拡張が可能なため、企業の成長に合わせたシステム発展も実現できるという特長があります。詳しくは資料で紹介しています。⇒サービス紹介資料の無料ダウンロードはこちら

工程管理の基本的な実践手順

工程管理を効果的に実践するためには、PDCAサイクルに基づいた体系的なアプローチが重要です。

Plan(計画)段階では、過去データの分析と活用、作業標準時間の設定、人員・設備配置の計画、リスク対策と代替案の準備を行います。過去の生産実績を体系的に収集・分析し、統計的手法で傾向を把握することで、適正な標準時間設定と最適な人員・設備配置を決定します。

Do(実行)段階では、標準化された作業指示書の作成、効果的な朝礼・終礼の実施、リアルタイム進捗監視、工程内検査の体系的実施、正確で効率的な実績データ収集を行います。誰が見ても理解できる明確な作業指示書を作成し、IoT技術やシステム化によりリアルタイムでの進捗把握を実現します。

Check(評価)段階では、計画と実績の差異分析、KPIによる工程評価、問題・課題の特定と優先順位付け、根本原因分析を実施します。計画値と実績値を比較し差異の原因を定量的に分析し、客観的な評価指標により工程の成果を評価します。

Action(改善)段階では、改善案の立案と実行、標準化による効果定着、横展開と知識共有、次サイクルへの改善内容反映を行います。根本原因分析の結果に基づき実行可能で効果的な改善案を立案し、成功した改善事例を組織全体で活用して継続的な向上を実現します。

工程管理を成功させる5つのポイント

工程管理の成功には、5つの重要なポイントがあります。これらのポイントを押さえることで、確実な効果を得ながら継続的な改善を実現できます。

ポイント①目的の明確化と関係者の合意形成

工程管理導入の目的を具体的に設定し、定量的目標と定性的目標の両方を明確にして関係者全員で共有することが不可欠です。経営層の戦略的支援、管理者の推進体制構築、現場監督の実践とフォロー、作業者の参加と改善提案など、すべてのステークホルダーの理解と協力を得ることが成功の鍵となります。

特に現場作業者の理解と協力なくして工程管理の成功はありません。導入の背景や期待される効果を丁寧に説明し、作業者からの意見や懸念を聞き取って改善に反映することで、現場主導の工程管理体制を構築できます。

ポイント②段階的な改善アプローチ

一度に大きな変革を目指すのではなく、第1段階で基盤構築、第2段階で効率化、第3段階で最適化という段階的なアプローチにより、リスクを最小限に抑えながら確実な効果を積み重ねます。

まず現状の作業方法を標準化し、データ収集の仕組みを整備します。次に収集したデータを活用して効率化を図り、最終的に予防管理や予測分析による最適化を実現します。このステップバイステップのアプローチにより、現場の負担を軽減しながら着実な改善を進められます。

ポイント③現場参加型の推進体制構築

現場の知恵と経験を活かした改善活動を推進することが重要です。QCサークル活動、提案制度の活用、改善文化の醸成により、現場主導の持続的な改善を実現します。

トップダウンの指示だけでなく、現場からのボトムアップの改善提案を積極的に取り入れ、実践する体制を構築します。現場作業者が改善の主体となることで、工程管理への理解が深まり、継続的な取り組みが可能になります。

ポイント④継続的な見直しと改善

PDCAサイクルを確実に実行し、継続的な向上を実現します。データに基づく改善計画の立案、計画的な実行と記録、効果測定と問題把握、改善と標準化を繰り返すことで、工程管理の精度と効果を継続的に向上させます。

定期的な振り返りミーティングを設け、実績データを基に客観的な評価を行い、次期の改善計画に反映します。成功事例は横展開し、失敗事例からは学びを抽出して組織全体の知見として蓄積します。

ポイント⑤デジタル技術の効果的な活用

タブレット・スマートフォンでの実績入力、バーコードスキャン、IoTセンサーによるリアルタイムデータ収集など、様々なデジタル技術により従来の工程管理を進化させることができます。

特に製造現場では、作業者が慣れ親しんだタブレットやバーコードを活用したデータ収集が効果的です。詳しいデータ収集方法については、こちらの記事もご参考ください:MESにおける製造実績データ収集の完全ガイド

ただし、技術ありきではなく、現場の課題解決に必要な技術を選択的に導入することが重要です。Smart Craftのようなクラウドシステムは、スモールスタートで導入できるため、現場の成熟度に応じた段階的なデジタル化を支援します。これにより、現場への負担を最小限に抑えながら、デジタル技術の恩恵を実感できます。

工程管理表の種類と活用方法

効果的な工程管理を実現するためには、適切な管理表の選択と活用が重要です。製造現場でよく使用される代表的な工程管理表について、その特徴と活用方法を解説します。

ガントチャート

ガントチャートは、プロジェクトや製造プロセスのスケジュールを視覚的に表現する最も一般的な工程管理表です。横軸に時間、縦軸に作業項目を配置し、各作業の開始・終了時期と進捗状況を棒グラフで表示します。

ガントチャートの最大の利点は、全体スケジュールの把握が容易で、作業間の依存関係や重複を視覚的に確認できることです。特に複数の工程が並行して進行する製造現場では、リソースの競合や工程間の調整が必要な箇所を一目で把握できます。一方で、詳細な作業内容や品質情報は表示できないため、他の管理表と組み合わせて使用することが一般的です。

工程フロー図

工程フロー図は、製造プロセスの流れを図式化した管理表で、各工程の作業内容、順序、判断ポイントを明確に示します。原材料の投入から完成品の出荷まで、製品がたどる経路を詳細に記録し、品質管理ポイントや検査工程も含めて表現します。

工程フロー図は、新人教育や作業標準化に特に効果的です。複雑な製造プロセスを分かりやすく整理し、作業漏れや手順の間違いを防止できます。また、問題発生時の原因究明や改善検討においても、工程全体を俯瞰して問題箇所を特定するのに役立ちます。

実績管理表

実績管理表は、計画値と実績値を対比して進捗状況を管理する表です。生産数量、作業時間、品質指標、設備稼働率などの実績データを時系列で記録し、計画との差異を分析します。

日次、週次、月次などの期間別に実績を集計し、傾向分析や目標達成度の評価を行います。異常値や計画からの大幅な乖離があった場合は、原因分析と対策検討のトリガーとして機能します。Smart Craftのようなシステムでは、これらの実績データを自動集計し、リアルタイムでのダッシュボード表示が可能になります。

品質管理図

品質管理図は、製品品質の安定性を統計的に管理する工程管理表です。管理限界線を設定し、品質データのばらつきが正常範囲内にあるかを継続的に監視します。

X-R管理図、P管理図、C管理図など、管理する品質特性に応じて適切な種類を選択します。品質管理図により工程の異常を早期に発見し、不良品の大量発生を防止できます。また、工程能力の評価や改善効果の確認にも活用され、継続的な品質向上に寄与します。

工程管理におけるクラウドシステムの効果的活用

製造現場の工程管理には様々な手法がありますが、現代の製造業においてクラウドシステムが注目される理由と、その効果的な活用方法について解説します。

工程管理の主要な手法と特徴

製造現場では、手書き管理、Excel活用、専用システム、クラウドシステムという4つの主要な管理手法が採用されています。それぞれに特徴があり、企業の規模や状況に応じて選択されています。

手書き管理は、紙やホワイトボードを使用したアナログな管理手法です。初期コストがかからず、直感的な操作が可能で、特別なスキルも必要としません。小規模な製造現場や短期間のプロジェクトには適していますが、記入漏れや人的ミスが発生しやすく、リアルタイムの更新や情報共有が困難という課題があります。

Excel管理は、関数やマクロ、テンプレートを活用した管理手法です。導入コストが低く、カスタマイズが容易で、多くの現場で親しまれています。小規模から中規模の製造現場でよく採用されていますが、複数人での同時編集が困難で、バージョン管理やデータの整合性確保に課題があります。

専用システムは、工程管理に特化したソフトウェアを使用する手法です。高度な分析機能や自動化が可能で、大量のデータ処理にも対応できます。ただし、導入コストが高く、維持管理も必要で、現場での操作習得に時間がかかる場合があります。

クラウドシステムが選ばれる4つの理由

製造業の工程管理において、クラウドシステムが急速に普及している背景には、4つの重要な理由があります。

①リアルタイムでの進捗管理と柔軟な対応力

従来の手法では、現場担当者がホワイトボードやExcelで作業計画を記録し、管理者が後から確認するという時間差が生じていました。クラウドシステムでは、作業実績を一つのシステムに即座に入力・共有できるため、全従業員がリアルタイムで進捗を把握できます。

これにより、急な変更や予期しない問題に迅速に対応でき、管理者の負担も大幅に軽減されます。遠隔地からでも現場の状況を確認できるため、複数拠点を持つ企業や在宅勤務を併用する管理者にとって特に有効です。

②人的ミスの削減と品質向上効果

紙ベースの作業指示書や日報作成は、転記ミスや記入漏れなどの人的ミスが発生しやすい環境でした。クラウドシステムの導入により、これらの煩雑な作業がデジタル化され、入力データの自動チェック機能により誤りを未然に防げます。

また、書類を探す時間が不要になり、安全管理や品質向上により多くの時間を割くことができます。データの一元管理により、過去の実績や改善事例も簡単に検索・参照でき、知識の蓄積と活用が促進されます。

③業務効率化とリソースの最適化

Smart Craftのようなクラウドシステムでは、スマートフォンやタブレットからの実績入力が可能で、現場作業者の負担を最小限に抑えながらデータ収集ができます。管理者と作業者間の連絡業務が効率化され、生産性が大幅に向上します。

特に、多くのリソースを効率的に管理する必要がある製造業において、この効率化は大きな競争優位をもたらします。自動化された集計・分析機能により、管理者は戦略的な判断により多くの時間を使えるようになります。

このような実績入力の手間が省けるクラウドシステムの利用により、管理者と作業者間の連絡業務が効率化され、生産性が向上します。特に、多くのリソース(人員、機械、時間)を効率的に管理する必要がある製造業における価値は大きいです。

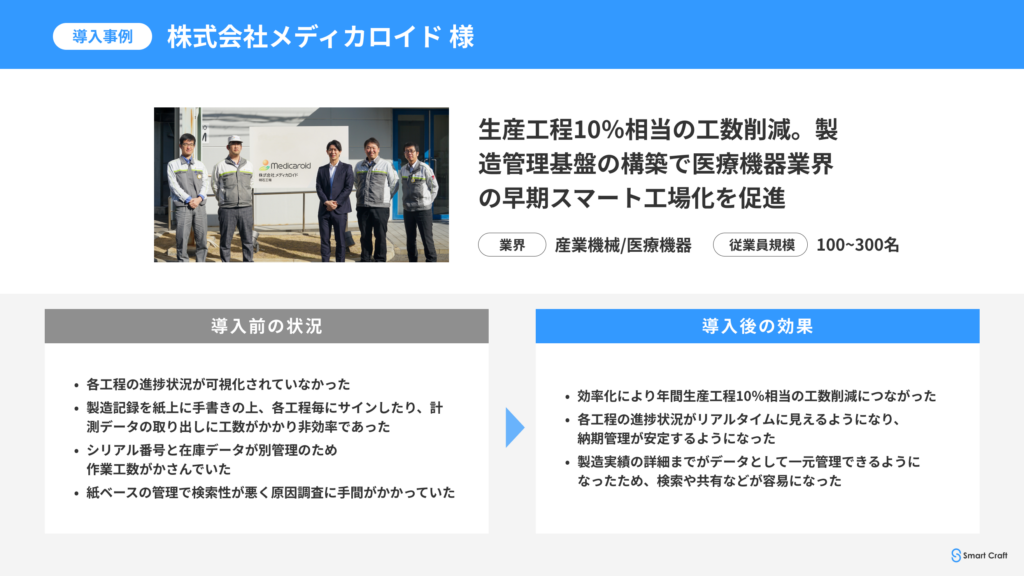

実際にクラウドシステムの利用により生産性改善を実現した事例はこちら:

生産工程10%相当の工数削減。製造管理基盤の構築で医療機器業界の早期スマート工場化を促進

詳しくは資料で紹介しています。⇒サービス紹介資料の無料ダウンロードはこちら

④納期管理と顧客満足度の向上

クラウドシステムにより計画や進捗管理の精度が向上し、納期の確実な遵守が可能になります。作業員と設備の負荷状況をリアルタイムで把握できるため、より精度の高い納期管理が実現し、結果として顧客満足度の向上につながります。

予実管理の精度向上により、顧客への正確な納期回答が可能になり、信頼関係の強化にも寄与します。また、データの可視化により、顧客への進捗報告もより具体的で説得力のあるものになります。

段階的なデジタル化の実現

クラウドシステムの大きな利点は、段階的な導入により投資リスクを最小化しながら効果を最大化できることです。Smart Craftでは、基本的な実績収集機能から開始し、企業の成長や習熟度に応じて進捗管理、品質管理、分析機能へと段階的に機能を拡張できます。

初期段階では、紙やExcelからの移行をスムーズに行い、現場作業者の負担を最小限に抑えます。システムに慣れた段階で、リアルタイム進捗管理や品質データの自動収集機能を追加し、最終的には高度な分析機能により継続的な改善活動を支援します。

このような段階的アプローチにより、現場の抵抗を最小化しながら、確実にデジタル化の効果を実感できます。工程管理の効率化をお考えの場合は、まずは資料をご確認いただき、現場の状況に応じた最適な導入計画をご検討ください。

まとめ:効果的な工程管理・生産管理体制の構築

工程管理と生産管理は、それぞれ異なる役割と特徴を持つ重要な管理手法です。工程管理は現場に特化した直接的な管理により即効性の高い改善を実現し、生産管理は事業全体の統合的な管理により持続的な競争優位を構築します。

適切な管理手法の選択には、企業規模、業務の複雑さ、投資余力、組織の成熟度を総合的に考慮する必要があります。多くの企業にとって、工程管理からスタートして段階的に生産管理機能を拡張するアプローチが現実的で効果的です。

Smart Craftは、このような段階的アプローチを支援する工程管理システムとして、スモールスタートから始めて企業の成長に合わせた機能拡張を可能にします。現場の課題を可視化し、生産性向上と稼ぐ力の向上に寄与する製造現場のデジタル化により、効率的な実績収集、ダッシュボード機能による可視化や分析、製造現場の改善加速を実現します。

製造現場の管理高度化は一朝一夕には実現できませんが、適切な手法の選択と段階的な改善により、確実に成果を積み重ねることができます。まずは現状を正確に把握し、自社に最適な管理手法を選択することから始めましょう。

工程管理・生産管理体制のデジタル化を支援する「Smart Craft」のご紹介

製造業において、生産管理は競争力を維持し、収益性を高める上で必要不可欠です。 需要予測の精度向上、在庫の最適化、納期遵守など、多くの課題を乗り越えるためには、効率的な生産管理が欠かせません。そして、その実現にはデジタル化が強力な推進力となります。

Smart Craftは、製造現場の作業指示、進捗管理、実績記録、データ集計・分析といった一連の工程管理業務をタブレットやスマートフォンなどのモバイル端末を用いてデジタル化できるクラウドサービスです。これまで紙やExcelで行われていた作業指示、生産記録、不良実績の管理などアナログ業務のデジタル化により、現場の状況をリアルタイムに見える化し、そのデータを活用することで工場全体のQCD向上に貢献します。

まずは資料請求からSmart Craftの導入を検討してみてください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ