品質保証とは?品質管理との違いと具体的な業務内容を解説

製造業にとって、高品質な製品を安定的に供給し続けることは、顧客からの信頼を獲得し、ビジネスを継続するうえで欠かせません。そのために重要な役割を担っているのが、品質保証の取り組みです。

品質保証は、製品の設計から製造、出荷後のアフターサービスに至るまで、一貫して製品の品質を確保・向上させるための取り組みです。これは単に不良品を減らすだけでなく、顧客満足を追求し、企業の信頼を高めるための戦略的な取り組みといえるでしょう。

この記事では、品質保証の基本的な考え方や具体的な業務内容について解説します。品質保証と品質管理の違いについても整理し、品質保証の担当者に求められる能力についても触れます。さらに、品質保証におけるトレーサビリティの重要性や、関連する国際規格についても紹介します。

製造業に携わる経営者や現場の担当者の方々が、品質保証への理解を深め、自社の品質保証活動に活かしていただければ幸いです。

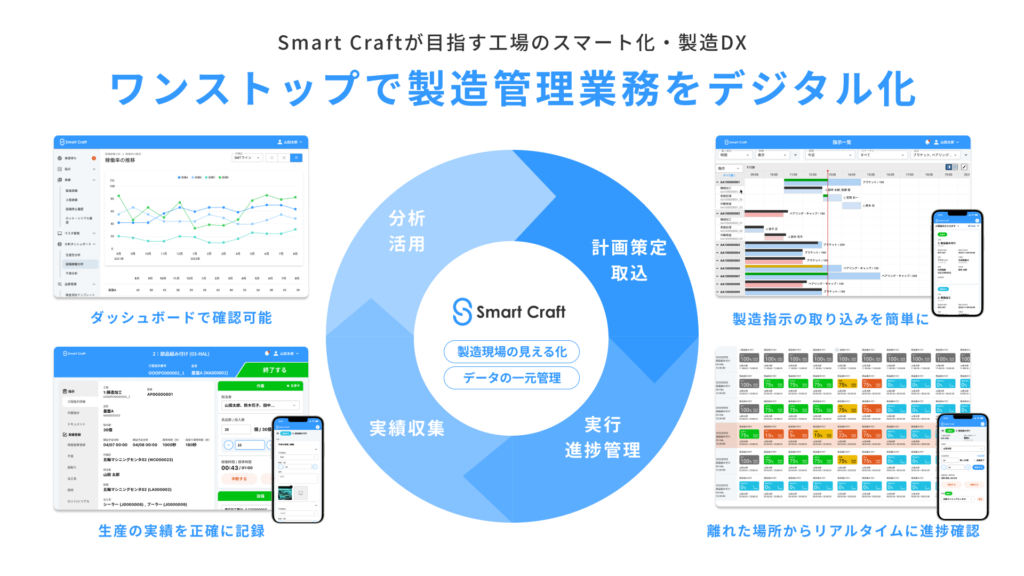

また、弊社では製造現場の業務効率化と品質向上を支援するクラウドサービス「Smart Craft」を提供しています。詳しくは資料で紹介していますので、ぜひご覧ください。

目次

品質保証とは何か

品質保証とは、製品やサービスが要求された品質を満たしていることを保証するための活動です。単に製品の不具合を見つけて対処するだけでなく、不具合の発生を未然に防ぐための体制づくりや、品質改善を続けていく仕組みを構築・運用することが求められます。

品質保証の目的は、次の3つに集約できます。

- 顧客満足の向上:製品に対する顧客の要求事項を明確にし、それを満たす製品を提供することで、顧客満足を高めること。

- 企業の信頼獲得:高品質な製品を一貫して提供することにより、ブランドイメージを向上させ、企業に対する信頼を獲得すること。

- コスト削減:不良品の発生を防ぎ、手戻りを減らすことで、生産効率を高めてコスト削減につなげること。

以上のように、品質保証は顧客満足の向上とコスト削減を同時に目指す取り組みであり、製造業の競争力を左右する重要な活動といえます。

品質保証の取り組みを効率化・高度化するためには、デジタル技術の活用が有効です。弊社ではこうしたニーズに応えるべく、製造現場の品質管理、工程管理、集計・分析までの一元管理やリアルタイムでの品質監視を可能にし、品質保証活動をサポートするクラウド型の製造実行システム「Smart Craft」(スマートクラフト)を提供しています。詳しくは資料で紹介していますので、ぜひご覧ください。

品質保証と品質管理の違い

品質保証と品質管理は、ともに製品の品質を確保するための活動ですが、その目的と対象範囲が異なります。

品質管理は、主に製造工程に焦点を当てた活動です。製品の品質を作り込むために、工程ごとに品質基準を設定し、それを満たしているかどうかを確認・管理します。統計的手法を用いて工程の能力を評価し、ばらつきを抑えることで、安定した品質の製品を生産することを目指します。

一方、品質保証は、製品の設計から製造、出荷、アフターサービスまでのすべての過程を対象とし、製品やサービスが要求された品質を満たしていることを保証する活動です。品質管理の範囲に加え、以下のような活動が含まれます。

- 顧客要求事項の明確化と設計品質の確保

- 購買部品の品質確認と供給者管理

- 製造工程の妥当性確認と品質改善

- 出荷判定と製品保証

- 市場での品質情報の収集と改善活動

つまり、品質管理が製造工程に特化しているのに対し、品質保証は製品実現のすべてのプロセスを対象とした、より広範な活動なのです。

品質保証と品質管理は、互いに補完し合う関係にあります。品質管理活動によって製造工程の品質を高め、それを品質保証活動で維持・改善していくことで、高品質な製品を安定的に提供することができるようになります。

関連記事:

品質保証と品質管理の違いとは?仕事内容、連携のポイント

品質保証の基本的な考え方

品質保証の取り組みを効果的に進めるためには、以下のような基本的な考え方が重要です。

顧客満足を重視した品質の捉え方

品質は、単に製品が仕様を満たしているかどうかだけでなく、顧客の要求や期待にどれだけ応えられているかによって評価されます。そのため、品質保証では、顧客の視点に立って品質を捉えることが重要です。

顧客の要求事項を的確に把握し、それを製品の設計や製造に反映させること。そして、製品の使用状況や顧客の満足度を継続的にモニタリングし、改善につなげていく。このようなマーケットインの発想が求められます。

全社的な品質保証体制の重要性

品質保証は、特定の部門だけが行う活動ではありません。製品の設計、購買、製造、販売、サービスなど、バリューチェーン全体で品質保証の取り組みを連携させ、全社的な体制を構築することが重要です。そのためには、経営層のリーダーシップのもと、品質方針や目標を明確にし、それを全社で共有することが求められます。

また、部門間の壁を越えたコミュニケーションを促進し、情報共有や協働を円滑に行える組織風土を醸成することも大切です。

継続的な改善活動としての品質保証

品質保証は、一時的な活動ではなく、継続的に取り組むべきものです。日々の業務の中で、品質の問題点を見つけ出し、その原因を分析して改善策を立案・実行する。これらのサイクルを回し続けることで、品質を維持・向上させることができます。

この継続的な改善活動を実践するためには、現場の従業員一人ひとりが品質保証の意識を持ち、自発的に改善活動に取り組む風土が必要です。従業員の品質意識を高め、改善活動を促進するための教育や動機づけが求められます。

「Smart Craft」(スマートクラフト)は、製造現場のデータの見える化により、現場の従業員が自ら品質の状態を把握し、改善活動に活用できる環境を整えます。リアルタイムに品質管理の指標を監視することで、迅速かつ適切な改善アクションを支援します。詳しくは資料で紹介していますので、ぜひご覧ください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ

品質保証の具体的な取り組み

実際の品質保証活動では、以下のような具体的な手法が用いられます。

最終的な仕様・規格の決定

品質保証の出発点は、製品の品質特性を明確にし、達成すべき品質目標を設定することです。顧客要求事項や法規制、安全性などを考慮しながら、製品の仕様・規格を決定します。

この際、品質機能展開(QFD)などの手法を用いて、顧客の要求品質を製品の設計品質に落とし込んでいきます。また、過去の品質トラブルの発生原因を分析し、その再発防止を盛り込むことも重要です。

決定した仕様・規格は、図面や仕様書などの形でドキュメント化し、関連部門で共有します。

製造工程の構築・確認

製品の品質は、製造工程で作り込まれます。品質保証では、製品実現に必要な工程を明確にし、各工程で管理すべき品質項目と管理方法を定めます。

この際、QC工程図(Quality Control Chart)を作成し、原材料の受け入れから製造、検査、出荷までの一連の工程の品質管理ポイントを明確化します。過去のトラブル事例や不良発生状況などの品質データを活用しながら、工程の能力を評価し、品質リスクを低減する工程設計を行います。

製品の品質チェック

製造された製品が要求品質を満たしているかを確認するために、品質検査を実施します。受け入れ検査、工程検査、最終検査など、製造工程の各段階で、規格に基づいた検査を行います。

検査の方法は、製品の特性に応じて、全数検査やサンプリング検査、自主検査など、適切な方式を選択します。検査で得られた品質データは記録し、統計的に分析することで、品質の状態を定量的に把握・管理します。

トラブル対応・顧客へのヒアリング

万が一、市場で品質問題が発生した場合は、迅速な対応が求められます。不具合品の回収や原因究明、再発防止策の立案・実行など、トラブル対応を確実に行う必要があります。

また、日頃から顧客の声に耳を傾け、製品の品質に対する評価や要望をヒアリングすることが大切です。顧客クレームへの丁寧な対応はもちろん、アンケートやインタビューなどを通じて、潜在的な品質ニーズを汲み取ることも重要です。

品質保証に求められる能力

品質保証の取り組みを効果的に進めるためには、以下のような能力が求められます。

細かい確認を怠らない能力

品質保証では、製品の要求事項を細部まで確認し、それが確実に実現されているかを検証する必要があります。規格や仕様書の記述を見落としなく確認する、データの数値をミスなくチェックするなど、細かい作業を丁寧に行う姿勢が大切です。

常に改善を行う能力

品質保証は、現状に満足することなく、常により高い品質を目指して改善を重ねる活動です。問題点を見つけ出し、改善策を考案・実行する。そのためには、現状を分析し、課題を発見する力や、創意工夫して解決策を生み出す力が求められます。

冷静な対応力

品質トラブルが発生した場合、現場は混乱に陥りがちです。そのような状況下でも、冷静に状況を分析し、適切な対応を判断・実行することが求められます。お客様からの厳しいクレームに直面しても、感情に流されることなく、誠実に対応する姿勢が大切です。

トレーサビリティと品質保証

品質保証において、トレーサビリティは非常に重要な概念です。トレーサビリティとは、製品の原材料から製造、流通、使用に至るまでの履歴を追跡可能にすることです。

トレーサビリティを確保することで、以下のようなメリットがあります。

- 品質トラブル発生時に、迅速に原因究明と影響範囲の特定が可能

- リコールなどの市場対応を適切に行うことが可能

- 原材料や部品のサプライチェーンを可視化し、リスク管理が可能

- 製造履歴を証明することで、顧客からの信頼獲得につながる

トレーサビリティの実現には、原材料や部品、製品に識別コードを付与し、それらの入出荷記録や在庫情報、製造履歴などを関連づけて管理する必要があります。

Smart Craftは、バーコード(二次元バーコードも可)を活用し、製品や部品の個体管理を容易にします。また、製造実績や品質検査の記録を自動的に収集し、トレーサビリティ情報として関連づけて保存します。これにより、製品の履歴を網羅的に追跡することが可能になります。詳しくは資料で紹介していますので、ぜひご覧ください。

品質保証の国際規格

品質保証の取り組みを客観的に評価し、信頼性を高めるために、国際的な品質マネジメントシステムの規格が整備されています。

ISO 9001

ISO 9001は、品質マネジメントシステムに関する国際規格です。組織の規模や業種に関わらず、品質保証の仕組みを構築・運用するための要求事項が規定されています。

ISO 9001の要求事項に沿って品質マネジメントシステムを運用し、認証を取得することで、自社の品質保証体制が国際的に認められた基準を満たしていることを証明できます。

<参照>一般財団法人日本品質保証機構

IATF 16949

IATF 16949は、自動車産業に特化した品質マネジメントシステムの規格です。ISO 9001の要求事項に加え、自動車産業特有の要求事項が追加されています。自動車メーカーとの取引を行うためには、IATF 16949の認証取得が必須条件となっているケースが多くあります。

この他にも、医療機器の品質マネジメントシステムに関するISO 13485や、航空宇宙品質マネジメントシステムのAS9100など、業界特有の品質規格が存在します。これらの規格に対応することで、業界内での信頼性を高めることができます。

品質保証の取り組みが、国際規格に準拠した品質マネジメントシステムとして運用されることで、その有効性と信頼性がさらに高まるのです。

<参照>一般財団法人日本品質保証機構

おわりに

この記事では、製造業における品質保証の重要性と具体的な取り組み方について解説してきました。

製品の品質は、企業の信頼を左右する重要な要素です。単に不良品を減らすだけでなく、顧客満足を追求し、品質の高さを競争力につなげていくことが求められます。

品質保証の取り組みを着実に実行していくためには、品質情報を一元的に管理し、デジタル技術を活用して品質保証活動を効率化・高度化していくことが有効です。

品質向上への取り組みは容易ではありません。しかし、デジタル技術を効果的に活用することで、課題を克服し、着実に成果を上げることができます。弊社では、製造現場の品質管理、工程管理、集計・分析までの一元管理やリアルタイムでの品質監視を可能にし、品質保証活動をサポートするクラウド型の製造実行システム「Smart Craft」(スマートクラフト)を提供しています。

品質向上によって競争力を高めたいとお考えの製造業の皆様は、まずは資料請求からSmart Craftの導入を検討してみてください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ