作業指示書とは?必要項目・作成方法・テンプレートなど紹介

作業指示書は、作業を正確かつ効率的に進めるために、さまざまな業種業態で用いられている文書です。作業指示書があれば、作業の確実性と効率性アップにつながります。

もし、「生産におけるミスが多い」「作業がなかなか効率的に進まない」といった課題があるのであれば、作業指示書を活用する、もしくは内容や運用の仕方について見直すことが必要です。

この記事では、作業指示書の必要項目から作成方法、さらにはデジタルトランスフォーメーション(DX)による効率化まで、幅広く解説しています。

また、すぐにお使いいただける作業指示書の無料テンプレートもご用意しておりますので、是非とも製造現場の生産性向上にお役立てください。

目次

- 1 作業指示書とは

- 2 作業指示書の目的:なぜ作業指示書が必要なのか

- 3 作業指示書の記載項目とテンプレート

- 3.1 作業指示書の記載項目の例

- 3.1.1 発注番号

- 3.1.2 発注元

- 3.1.3 受注日

- 3.1.4 納期

- 3.1.5 作業指示番号

- 3.1.6 製造ロットNo.

- 3.1.7 指示数

- 3.1.8 指示分類

- 3.1.9 品目コード

- 3.1.10 品目名

- 3.1.11 作業開始予定日時

- 3.1.12 作業完了予定日時

- 3.1.13 工程順

- 3.1.14 工程名

- 3.1.15 作業区

- 3.1.16 設備・治具

- 3.1.17 開始予定日時

- 3.1.18 終了予定日時

- 3.1.19 開始日時

- 3.1.20 終了日時

- 3.1.21 担当者

- 3.1.22 QRコード

- 3.1.23 部材品目コード

- 3.1.24 部材品目名

- 3.1.25 棚番使用数

- 3.1.26 ロットNo.

- 3.1.27 承認

- 3.1.28 図面・サンプル画像

- 3.2 作業指示書のテンプレート

- 3.1 作業指示書の記載項目の例

- 4 作業指示書の作成手順

- 5 作業指示書を作成する際の注意点

- 6 作業指示書の効率的な運用方法

- 7 作業指示書を運用する際の注意点

- 8 作業指示書をDXする方法

- 9 まとめ

作業指示書とは

作業指示書とは、作業を正確かつ効率的に進めるために作成する資料です。

製品をどのように生産するかによって多様な形態が存在しますが、「何を」「いつ」「どこで」「どれだけ」「どのように」製造するかといった要点を正確に伝える役割を果たしています。

「作業指示書」の言い換え

作業指示書は企業や業界によって「生産指示書」「製造指示書」「工程指示書」「作業計画書」「作業指図書」といった異なる名称で呼ばれることがあります。

一般的には「指示書」とも省略されますが、いずれも基本的な目的は同じで、何をどれだけ生産するかという指示が記載されています。また、一部の製造現場では、指示書が作業後の記録を残す際にも用いられる場合があります。

作業指示書と作業手順書、マニュアルの違い

作業指示書に似た文書として「作業手順書」がありますが、これは作業の標準化を目的としたものであり、作業指示書とは異なります。その他にも「作業標準書」「作業要領書」「製造作業手順書」など、類似の意味で使われることがあります。

作業指示書が製品の生産に必要な情報を提供する一方で、マニュアルは繰り返し行われる作業に対して使用されることが一般的です。例えば、唯一無二の製品を生産する場合でも、作業指示書は必要ですが、その特定の製品に対するマニュアルを作成することは少ないでしょう。

注意点として、これらの呼称は、日本の製造業全体で一様に使用されているわけではなく、企業ごとに独自の定義がある場合が多いです。したがって、これらの用語を使用する際には、その定義をしっかりと理解し、相手にも明確に伝える必要があります。

作業指示書の目的:なぜ作業指示書が必要なのか

作業指示書の主要な目的は、“作業の確実性と効率性を高める”ことです。この文書は、ERP(Enterprise Resource Planning:生産管理システム)などによって作成された生産計画に基づき、製造プロセスを確実かつ効率的に進行させるために欠かせないものです。

製造現場は、単に好きな製品を自由に生産する場ではありません。作業指示書に従って計画的に製造を行わないと、以下のような問題が生じる可能性があります。

- 生産量の不足: 必要な数の製品が生産できない場合があります。

- 在庫の過剰: 無駄な在庫が増加し、資本を圧迫する可能性があります。

- 顧客満足度の低下: 顧客が求める製品を時間通り、または品質に合わせて生産できない場合、顧客満足度が低下します。

作業指示書の記載項目とテンプレート

作業指示書は、製造プロセスの「何を」「いくつ」「いつまでに」「どこで」生産するかといったな情報を記載する文書です。通常、1~2枚の文書に集約し、誰もが簡単に参照できるよう作成します。

以下に、作業指示書に一般的に記載される主要な項目を説明していきます。

作業指示書の記載項目の例

発注番号

受注1件に対して1つの発注番号が割り当てられます。同一製品でも異なる受注を区別できます。

発注元

発注元の顧客名を記載します。大きな企業で複数の部門から発注がある場合などは、部門名や発注元担当者名も記載すると良いでしょう。

受注日

顧客から受注を受けた日付を記載します。

納期

顧客との約束納期を記載します。

作業指示番号

作業指示書ごとに番号を割り当てます。以下のような採番ルールにすると管理しやすいです。

| 【必須】日本語の文字は使用せず、半角英数字記号のみを使用する 【必須】受注1件に対して1つの作業指示番号を採番する 【必須】重複しないようユニークな番号を採番する 【推奨】通し番号(連番)とする 【推奨】受注日や社内で管理している顧客コードなどを枝番として付与すると、作業指示番号だけで付帯情報がわかるようになります |

製造ロットNo.

生産する製品の情報を特定するための識別番号を記載します。「日付」や「日付+連番」などで表記します。また、作業指示番号は作業指示に対しての識別番号であり、製品識別を目的とする製造ロットNo.にはなりえない場合が多く、注意が必要です。

指示数

製造現場に対して製造する個数を記載します。

指示分類

この作業指示書がどういった意図で発行されているのかを記載します。通常や特急、試作、リワーク(手直し)など任意に選択します。

品目コード

製造する物を特定できる品目コードを記載します。品目コードの多くは図面に記載している図番を基に作成する場合が多く、図面管理の手順が応用されます。また、以下のような採番ルールにすると管理しやすいです。

| 【必須】日本語の文字は使用せず、半角英数字記号のみを使用する 【必須】重複しないようユニークな文字列とする 【推奨】通し番号(連番)とする 【推奨】社内管理用のコードなどを枝番として付与する |

品目名

品目コードや品番に付随する品名を記載します。

作業開始予定日時

作業指示書の内容に着手してほしい日時を記載します。

作業完了予定日時

作業指示書の内容を完了してほしい日時を記載します。

工程順

製品がどこの工程を経由して製造されていくのか順序を示すための番号です。10→20→30のように、1工程ごとに10ずつ上がっていく場合が多いです。

(10ずつ上げていくのは新しい工程が追加になったときに他の工程マスタを変更する必要がないようにしておくためです。10単位で上げておけば工程追加があった際も、「15」などと設定できます。)

工程名

「加工」「表面処理」「組立」「検査」など製造の工程名を記載します。

作業区

製造場所の名前を記載します。製造場所を誰もが特定できるようにコード化しておき、それらを記載するなどの工夫をしておくと良いです。(例:「AB-01_組立ライン」「IN-01_第一検査ユニット」)

| 【必須】レイアウト図などを用いて作業区の範囲を確実に決めておく 【必須】重複しないようユニークな文字列とする 【推奨】通し番号(連番)とする 【推奨】社内管理用のコードなどを枝番として付与する |

設備・治具

その工程でどのような設備や治具(ワークの位置を決めたり保持したりする生産補助機器)を使用するのか記載します。

開始予定日時

工程に着手してほしい日時を記載します。

終了予定日時

工程を完了してほしい日時を記載します。

開始日時

実際に工程に着手した日時を記載します。作業指示書が作成され展開された後に、現場で実績として記載します。

終了日時

実際に工程が完了した日時を記載します。作業指示書が作成され展開された後に、現場で実績として記載します。

担当者

工程を実施する要員に指定がある場合は記載します。

QRコード

実績の確認やミス防止に役立つQRコードを記載します。QRコードや二次元バーコードを使用して完了実績を上げると、瞬時に実績を上げたい作業指示を特定でき、誤って異なる作業指示の実績を上げてしまうなどのミスを防止します。

部材品目コード

使用する部材・部品の品目コードを記載します。部材・部品の準備段階で何を持ってくればよいのか指定できます。

部材品目名

部材品目コードに付随する部材・部品の名前を記載します。

棚番使用数

部材や部品などの保管場所として、棚に番号を割り当てて管理している場合に、その番号を記載します。これから準備したい部材がどこに保管されているのか簡単に理解できるようになります。

ロットNo.

使用する部材のロットNo.を記載します。最初から作業指示書にて使用する部材のロットNo.を指定する場合や、部材準備時に準備した部材ロットNo.を実績として記載するといったパターンがあります。

承認

この作業指示書が承認されたものかどうかを示す欄です。作業指示書は権限をもった人しか発行できないようにしておかなければいけません。乱発を防止する目的で承認欄を設けることがあります。

図面・サンプル画像

作業指示書サンプルにはありませんが、文字情報だけではわかりにくい場合などは、図面やサンプル品の画像を1枚もしくは複数枚添付することがあります。

作業指示書のテンプレート

製造業で幅広く使用できる使いやすい作業指示書テンプレートをご用意しました。工程の特色に合わせてカスタマイズしてご利用いただくことも可能です。以下より無料でダウンロードいただけます。

作業指示書の作成手順

作業指示書の作成手順としては以下の4つのステップになります。それぞれのステップについて詳しく解説します。

ステップ①受注情報の記載

受注日や納期、受注管理のために発行された受注番号などの基本情報を記載します。これらのデータは、製品を納期通りに、正しい向け先に出荷するための情報です。

ステップ②生産計画の記載 -「何を・いくつ・いつまでに」

生産計画に基づき、製造すべき製品(品目コード・品目名)、その数量(指示数)、および製造期間(開始・終了予定日)を明記します。これらは受注情報などから生産計画化された情報に直結する要素です。

ステップ③工程情報の記載 -「どこで製造するか」

製造する製品とその数量、期間が明確になったら、次にどこで製造を行うかという情報を記載します。工程順序や工程名、作業区を指定することで、製造現場はどこにこの指示を出せばよいのか迷わずに済みます。

ステップ④使用部品の記載 – 「何を使用するか」

最後に、使用する部材の情報を記載します。これには、部材品目コード、部材品目名、棚番、そして数量が含まれます。ロットNo.はロットトレースに使用される情報で、先に使用するロットを指定するために記載する場合や、部材をピッキング時に実績として記載する場合があります。

作業指示書を作成する際の注意点

作業指示書の作成手順について説明してきましたが、その作成に当たり、以下の3つの点に注意しましょう。

①生産方式に適したフォーマットを選定

製造現場は作業指示書を基に動きます。そのため、フォーマットが曖昧だと、作業指示の内容が意図したものとは違う形で製造現場に伝わってしまう可能性があります。関係者がすぐに理解できるフォーマットを用意しておくことで、全体の生産計画がスムーズに進行し、誤解や混乱を最小限に抑えます。

②曖昧な指示は避ける

作業指示書に記載する内容は、具体性が求められます。例えば、品目コードは「26104-0001」のように、誰が見てもそれが何なのか特定できるよう具体的に記載します。例えば「〇〇精機のC仕様版」などと特定できない情報を記載してしまうと、誤った製品を製造してしまうなど製造現場での混乱を招く可能性があります。

③記載漏れ・誤記に注意

この点は基本的ながらも、作業指示書作成において極めて重要です。品目コード、数量、納期など、基本的な情報に誤りが含まれると、それが製造現場での混乱を引き起こしてしまいます。

作業指示書の効率的な運用方法

作業指示書の運用方法としては、以下の4つのステップになります。それぞれのステップについて詳しく解説します。

ステップ①作業指示書の「発行」

作業指示書が完成したら、最初のステップはその発行です。通常、A4サイズの紙に印刷し、クリアファイルなどに入れて製造開始の数日前に準備しておきます。

ステップ②作業指示書を「捌く」

次に、作業指示書を工程や作業区ごとに、製造順番通りに振り分けます。基本的には、作業指示書に記載された開始時間に従えば良いのですが、製造現場では予期せぬ事態(部品の不良や欠品など)が発生する可能性があります。そのような場合は、作業指示書の製造順番を入れ替えるなどのオペレーションが必要になります。

ステップ③作業指示書の「実行」

振り分けが完了したら、製造現場は作業指示書に従って製造実行に移します。ここで重要なのは、作業指示書の指示内容を厳守することです。作業指示書に記載されていない作業は、原則認めてはいけません。作業指示書は生産計画の実現に不可欠な要素であり、その指示は絶対的なものとして扱われるべきです。

ステップ④作業指示書の「完了」

製造が終了したら、作業指示書に完了実績を記入します。終了時刻、合格数、またはQRコードをスキャンしてシステム上での実績登録など、多様な方法があります。

作業指示書を運用する際の注意点

前章では作業指示書の運用方法について紹介してきましたが、以下の注意点に留意する必要があります。

作業指示書を製造現場の業務プロセスの中に織り込む

作業指示書は製造現場における情報の流れをつかさどっています。そのため、発行から実績計上までの一連の流れを製造現場の業務プロセスに組み込むことが不可欠です。具体的には、生産管理、製造現場、関係部門といった各業務プロセスで、どのように作業指示書を扱うことで粛々と製造実行され、実績が計上されるのかを事前に明確にし、合意を得ておくことが重要です。

発行は有権限者が行う

作業指示書の発行は、有権限者によって行われるべきです。一般的には、生産計画を管理する部門がこの権限を持つことが多いです。

例えば、作業指示書を製造現場が勝手に発行してしまえば計画外のものが製造されてしまうことで、本来使うはずだった部品が欠品してしまうなどが発生し、本当に欲しいものが作れなくなってしまいます。

生産計画どおりに生産が進まないというのは企業としての体をなしていませんので、作業指示書は厳格に管理されていなければなりません。また、発行だけでなく、権限を持たない従業員の修正も禁止としたほうが良いでしょう。

作業指示書をDXする方法

作業指示書は製造現場でのスムーズな運用に不可欠ですが、多くの場合、紙ベースの管理が一般的であり、製造現場の生産性が低下しています。

具体的には、リアルタイムに工程の進捗が見えない、急な変更依頼に対応できないなど、紙ベースの作業指示書には限界があり、製造現場にもDXが必要不可欠となっています。

この章では、作業指示書をデジタル化するための主要な手法を紹介します。

①ERPを使用する

作業指示書はERPやMRP(Material Requirements Planning: 資材所要量計画)などで作成される生産計画に基づいて作成されていることから、ERPに作業指示書を発行する機能が備わっているケース、または、ERPからエクセル出力したデータをエクセルのマクロなどを使って半自動で作業指示書を発行するケースなどがあります。

ただし、これは作業指示書の発行を自動化したのみであり、製造現場はこれまで通りプリントアウトされた作業指示書を使用するため、製造現場のDXにはつながっていません。

②現場帳票の電子化システムを使用する

現場帳票の電子化システムは、作業指示書を電子化して管理できるITツールです。紙ベースやエクセルで作成した作業指示書を、電子データとしてシステム上に取り込むことで、レイアウトを変えずにペーパレス化を容易に実現できます。

ただし、ペーパレス化が簡単にできる半面、業務プロセスは何も変更する必要がないので業務プロセス改善には迫らないケースが多いです。

■事例①

そもそも運用していた作業指示書に必要項目が網羅されておらず不確実な作業指示を出してしまっていたが、それをそのままペーパレス化して不確実なまま電子上で運用を続けてしまった。

■事例②

そもそも運用していた作業指示書の項目が必要以上に多く解読し難い非効率な作業指示を出してしまっていたが、それをそのままペーパレス化して非効率なまま電子上で運用を続けてしまった。

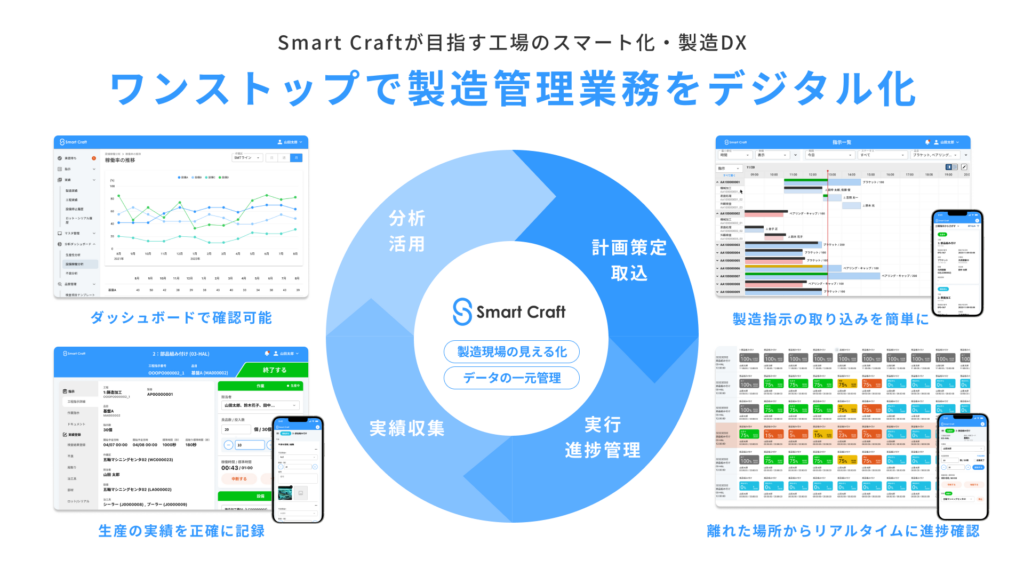

③Smart Craft を使用する

「Smart Craft」は工場内の一連の業務プロセスをデジタル化し、ものづくり企業のDXを支援するクラウドサービスです。作業指示書を電子上に作り、捌き、実行し、実績を上げる全プロセスに渡ってワンストップで実施できます。また作業指示書により得られた電子データを分析しカイゼン(改善)活動につなげることも可能です。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ

まとめ

この記事では、作業指示書を作る生産管理者や製造管理者に、作業指示書の書き方について紹介してきました。作業指示書といっても生産指示書や、工程作業指示書など様々あります。お客様が目指す生産システム構築に向けて最適な作業指示書を作り、円滑に運用していきましょう。

業務プロセスや製造現場をカイゼンし、生産計画の実現精度が高まることで、原価低減に寄与していきます。

さらに、この記事では作業指示書のサンプルも提供しています。この資料を参考に作業指示書を作成・運用し、製造現場の生産性向上に役立てていただければ幸いです。