MES(製造実行システム)とは?役割や機能、導入メリットについて解説

ここ数年間、製造業を取り巻く環境は大きく変化しています。グローバル競争の激化、顧客ニーズの多様化、熟練工の退職に伴う技術継承の課題等、製造現場では、生産性の向上とコストの削減が一段と求められています。このような状況の中、製造業のデジタルトランスフォーメーション(DX)を推進するには欠かせないシステムとして注目されているのは、MES(Manufacturing Execution System、製造実行システム)です。

この記事では、MESの役割や機能、導入メリットについて詳しく解説します。MESについての理解を深め、自社の製造現場にどのように活用できるかを探るヒントとしてぜひお読みください。

また、弊社ではデータ収集・入力の負担の少なさと多様な端末対応が特長の製造業特化のクラウドMES「Smart Craft」を提供しています。詳しくは資料で紹介しています。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ

目次

MES(製造実行システム)とは?

MESの役割と目的

MES(Manufacturing Execution System)は、製造現場の作業者への指示や工程管理、製造管理など、製造の実行に関わる一連の業務を統合的に管理するシステムです。生産計画に基づき、必要なタイミングで適切な指示を出し、その結果として得られた生産実績データを収集・分析することで、製造プロセス全体の最適化を図ることがMESの主な役割です。

MESを導入する目的は、大きく分けて以下の3点が挙げられます。

- 生産効率の向上:リアルタイムで収集される製造現場のデータを基に、ボトルネックを特定し製造プロセスの改善を迅速に行うことで、生産リードタイムの短縮とコスト削減を実現します。

- 品質の安定化:製造プロセスにおける品質データを一元管理し、トレーサビリティを確保することで、不良品の発生を未然に防ぎます。また、問題発生時には迅速な原因究明と対策が可能となります。

- 属人化の排除:作業手順や品質基準をシステム化することで、熟練工の暗黙知に依存しない、標準化された作業を実現します。これにより、人員の入れ替わりがあっても、安定した品質と生産性を維持できます。

製造業を取り巻く環境がますます厳しさを増す中で、MESは製造現場の効率化とコスト競争力を強化するための鍵となるシステムと言えるでしょう。

MESとERPの違い

MESと並んで製造業の業務を支える重要なシステムとして広く知られているのが、ERP(Enterprise Resource Planning、統合基幹業務システム)です。ERPは財務管理、販売管理、在庫管理など、企業の基幹業務を一元的に管理するシステムであり、経営層の意思決定を支援することを目的としています。

これに対してMESは、製造現場に特化したシステムであり、ERPによって立案された生産計画を受け、詳細な製造オペレーションのスケジューリングや、作業者への指示出し、設備の稼働状況管理などを行います。また、製造現場からの品質データや設備の稼働データなどをERPにフィードバックし、計画と実績の差異を分析し、PDCAサイクルの推進を行うことで、生産性向上が図れます。

このように、ERPが経営の観点から全社レベルでの計画を策定するのに対し、MESはその計画を基に製造現場の実態に即した具体的な行動へと落とし込む役割を担います。それぞれの機能を最大限に活かすことで、製造業のオペレーションを最適化し、デジタルトランスフォーメーション(DX)の推進を図ることができます。

MESと生産管理システムの違い

生産管理システムとMESは、製造業の生産性向上を目指す上で重要な役割を果たしますが、その特徴と機能には大きな違いがあります。

生産管理システムは、製造業における様々な業務を一括管理するためのソリューションです。計画、生産、販売、在庫、原価計算、品質などを統合的に管理することで、生産活動に関わる業務を適切に管理し、資材の過不足を防ぎながら、効率の良い生産計画を立てるのに役立ちます。

一方でMESは、生産管理システムが作成した計画に基づいて、実際の製造プロセスを効率的に実行し、管理することを目的としています。具体的には、作業指示の詳細な展開、生産進捗のリアルタイム監視、品質管理、設備メンテナンスのスケジューリングなど、製造現場で発生する具体的な活動をサポートします。

従って、生産管理システムが「何を、いつ、どれだけ生産するか」の計画を立てるのに対し、MESはその計画を「どのように実行するか」に焦点を当てています。この二つのシステムは相補的な関係にあり、一方がもう一方を補完する形で機能することで、生産活動の効率化と品質向上を実現します。

関連記事

MESとは?生産管理との違い、導入メリットを徹底解説

MES普及の背景 – 製造業のデジタル化を促す社会的要因

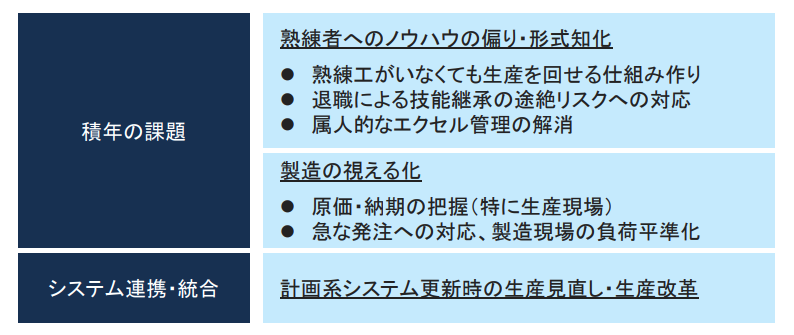

近年、MESの導入が製造業で急速に進んでいます。その背景には、製造業を取り巻く環境の変化と、それに伴う課題への対応の必要性があります。

まず、グローバル競争の激化により、製造業では生産拠点の海外移転が進んでいます。しかし、海外拠点との連携を円滑に行うためには、リアルタイムでの情報共有と、統一された業務プロセスの運用が不可欠です。MESは、こうした課題に対応するためのツールとして注目を集めています。

また、顧客ニーズの多様化により、多品種少量生産への対応が求められるようになりました。これに対応するためには、生産計画の柔軟性と、リードタイムの短縮が必要不可欠です。MESを導入することで、受注情報と生産能力をリアルタイムに同期させ、最適な生産計画を立案することが可能となります。

さらに、熟練工の退職に伴う技術継承の問題も、製造業の大きな課題となっています。MESを活用することで、熟練工の暗黙知をシステム化し、作業手順や品質基準を標準化することが可能となります。これにより、人員の入れ替わりがあっても、安定した品質と生産性を維持することができます。

加えて、IoTやAIなどのデジタル技術の進展により、製造現場のデータ活用への期待が高まっています。MESは、製造現場で発生する様々なデータを収集・蓄積する基盤として機能します。これらのデータを分析することで、製造プロセスの効率化や品質向上、予知保全などを実現することが可能となります。

このように、MESは製造業が直面する様々な課題を解決するための鍵となるシステムであり、その導入が加速している背景には、製造業を取り巻く環境の変化と、デジタル技術の進展があります。製造業がこれからも競争力を維持・強化していくためには、MESの導入が重要と言えるでしょう。

MESに求められる11の主要機能

MES(製造実行システム)の機能は多岐にわたりますが、アメリカのMES推進団体MESA(Manufacturing Enterprise Solutions Association)は、MESに求められる機能を以下の11項目にまとめています。

| ①生産資源の配分と監視 | 生産資源を適切に配分したり、状況を監視したりする機能。対象は生産装置・工具・技能・資材・その他設備や文書など |

| ②仕様・文書管理 | 作業に必要となるドキュメントを管理。作業指示書・レシピ(配合表)・作業手順書・設計変更などの蓄積や編集を行う機能 |

| ③設備の保守・保全管理 | 生産設備や工具などの状態を管理し、定期保全・予防保全のスケジュールを作成・実行する機能 |

| ④品質管理 | 製品の検査結果や不良情報といった情報を統計的に収集・分析することで、適切な品質管理を行う機能 |

| ⑤作業のスケジューリング | 生産計画に基づいて、作業者単位や設備単位など詳細なスケジュールを立案する機能 |

| ⑥作業手配・製造指示 | 生産投入を管理。オーダー・ジョブ・バッチ・ロットなどの形で、作業手配や製造指示をする機能 |

| ⑦作業者管理 | 作業者状況を監視する機能。作業者の作業状況、負荷状況などを踏まえたうえで、最適な作業割り当てを決定する |

| ⑧データ収集 | 製造現場に関するデータや、各工程内の進捗状況を収集。生産の進捗状況や状態を管理する |

| ⑨プロセス管理 | 生産の実行状況を監視して作業者の判断や意思決定を支援する機能 |

| ⑩製品の追跡と生産体系管理 | 原材料や製品、生産の途中工程で発生する仕掛品の場所と次の作業を把握する機能 |

| ⑪実績分析 | 生産の実行状況や実績データを蓄積。過去の履歴や計画と比較して、生産の最新状況を報告、管理する機能 |

<参考>

History of the MESA Models – Manufacturing Enterprise Solutions Association|MESA International

以上のように、MESは製造現場のあらゆる側面に関与する総合的なシステムです。ただし、全ての機能を一度に導入する必要はなく、自社の課題や目的に応じて、必要な機能を選択的に導入していくことが重要です。

MES導入がもたらす4つの主要メリット

MESを導入することで、製造現場におけるさまざまな課題を解決し、生産性向上とコスト削減を実現することができます。ここでは、MES導入がもたらす4つの主要メリットについて解説します。

メリット①製品品質の向上: 不良品流出防止と品質改善サイクルの確立

MESを導入することで、製造プロセスで発生した品質データをリアルタイムに収集・分析することが可能となります。これにより、不良品の発生をいち早く検知し、流出を未然に防ぐことができます。また、品質データの傾向分析により、不良の原因を特定し、再発防止につなげることも可能です。

メリット②製造コスト削減: ロスの見える化と原価管理の精度向上

MESを導入することで、製造現場で発生するさまざまなロスを可視化し、改善につなげることができます。例えば、設備の稼働率や作業者の工数などをリアルタイムに把握することで、問題のある工程の特定や、作業の平準化を行うことが可能となります。

また、MESで収集した生産実績データを基に、製品1個あたりの原価を精度高く算出することができます。これにより、原価管理の精度が向上し、コスト削減に向けた取り組みを効果的に推進することが可能となります。

メリット③納期短縮: リードタイム短縮と適時生産の実現

MESを導入することで、受注から納品までのリードタイムを短縮し、顧客満足度の向上を図ることができます。具体的には、受注情報と生産能力をリアルタイムに把握することで、最適な生産スケジュールを立案し、無駄のない生産活動を実現することが可能となります。

また、在庫情報と需要予測を組み合わせることで、適時・適種・適量生産を実現することも可能です。これにより、在庫コストの削減と、市場ニーズへの迅速な対応を両立することができます。

メリット④部門間連携の強化: データ共有による組織の壁を越えたコラボレーション

MESを導入することで、製造現場で発生したデータを、組織の壁を越えて共有することが可能となります。例えば、製造現場で発生した品質不良の情報を、設計部門や品質管理部門とリアルタイムに共有することで、迅速な原因究明と対策の立案が可能となります。

また、販売部門と生産部門の連携を強化することで、需要予測の精度向上や、在庫の適正化を図ることも可能です。MESを介してデータを共有することで、部門間のコミュニケーションロスを最小限に抑え、組織全体での最適化を図ることができます。

以上のように、MESの導入は、製造現場におけるさまざまな課題の解決に寄与し、生産性向上とコスト削減を実現するための強力なツールとなります。

MES導入時の注意点

MESは製造業の効率化と競争力強化に大きく寄与するシステムですが、導入時には十分な準備と注意が必要です。ここでは、MES導入時の注意点について、いくつかの重要なポイントを解説します。

導入目的の明確化

まず、MESの導入目的を明確にすることが重要です。品質向上、コスト削減、納期短縮など、自社が抱える課題を具体的に特定し、それらの解決にMESがどのように寄与するかを明らかにしましょう。導入目的が曖昧だと、システムの要件定義が不十分になり、期待した効果を得られない可能性があります。

現場の巻き込み

次に、現場の巻き込みが欠かせません。MESは製造現場の業務プロセスに直結するシステムであるため、現場の担当者の理解と協力が不可欠です。導入プロジェクトの初期段階から現場の意見を取り入れ、業務プロセスの見直しや、システムの要件定義に反映させることが重要です。現場の巻き込みが不十分だと、システムが現場に受け入れられず、十分に活用されないリスクがあります。

データ活用体制の構築

また、データの整備と活用体制の構築も重要なポイントです。MESは製造現場のデータを収集・蓄積するシステムですが、そのデータを活用して改善活動を行うためには、データの整合性と品質が確保されている必要があります。導入前に、必要なデータの洗い出しと、データ収集の仕組みづくりを行いましょう。併せて、収集したデータを分析し、改善につなげるための体制づくりも必要です。

運用体制の整備

さらに、導入後の運用体制の整備も重要です。MESを導入しただけでは、効果は持続しません。システムを適切に運用し、継続的に改善を行うための体制を整備する必要があります。具体的には、システムの保守・運用を担当する要員の確保と育成、定期的なデータ分析と改善活動の実施、システムの機能拡張や更新に向けた計画の策定などが挙げられます。

MESの導入は、製造業のデジタル化を進める上で重要な一歩です。しかし、その効果を最大限に引き出すためには、十分な準備と注意が必要不可欠です。成功のカギを握る重要なポイントを押さえて、MES導入に臨みましょう。

MES(製造実行システム)の比較11選

MESの導入は、製造業における生産性向上とコスト削減に大きな影響を与えます。しかし、その効果は選定するMESパッケージによって大きく変わる可能性があります。

ここでは、MESの比較ポイントと国内の主なMES製品一覧について解説します。

MES(製造実行システム)の比較のポイント

国内だけでも多くのMES(製造実行システム)がありますが、その中でどのようなシステムを導入するとよいのでしょうか。

MES選定において考慮すべき主要なポイントは以下の通りです。

ポイント①データ収集・入力の負担の少なさと多様な端末対応

製造プロセスにおいて日々生まれる多くのデータをどれだけ効率的に収集・入力できるかどうかが、導入効果に直結します。特に、システムが多様な端末に対応しているかどうかが重要です。

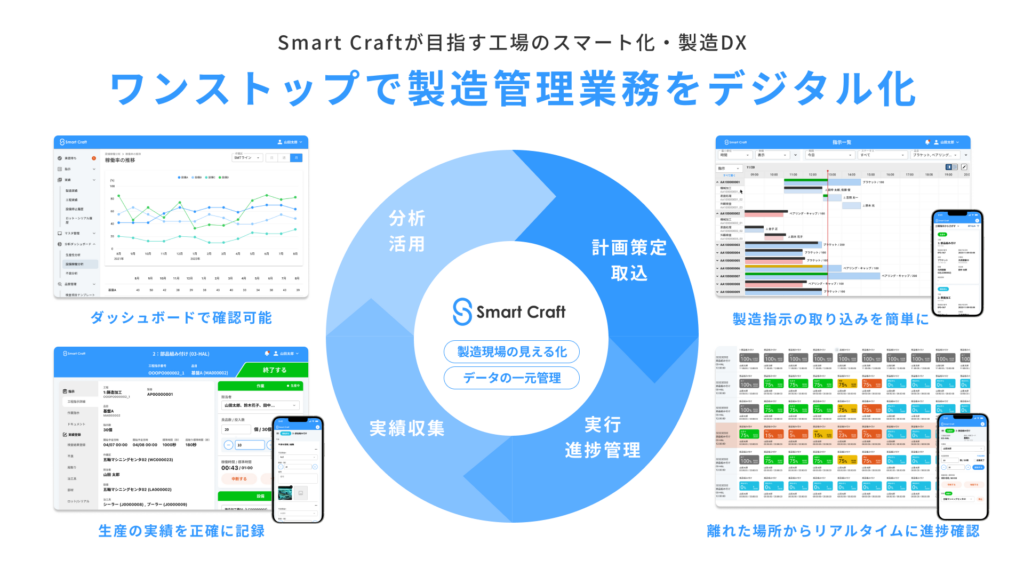

一部のMESはPC入力に限定されているため、データ収集と入力に制限があります。しかし、「Smart Craft」のようなMESであれば、タブレットやスマートフォンなどのモバイル端末での入力も可能です。これにより、入力インターフェースの見やすさと操作性が向上し、データ入力の負担が軽減されます。

さらに、IoTデバイスや既存の設備との連携もスムーズに行えるため、自動的なデータ収集が可能です。このような多様なデータ収集・入力方法が可能なシステムは、データ入力におけるエラーの軽減にもつながり、全体の業務効率を高めます。

ポイント②機能の対応範囲の広さ

多機能なシステムは、複数のシステムを導入する必要を減らし、一元的な管理を可能にします。例えば、生産管理から品質管理、在庫管理まで対応するシステムも存在するため、その対応範囲の広さも確認することが重要です。

ポイント③複数拠点への対応可否

拠点が複数ある場合は、拠点が離れていても稼働状況やデータを管理できるシステムが業務効率化において有効です。

例えば、クラウドMESの「Smart Craft」はクラウドベースであり、インターネットがあればどこからでもリアルタイムで進捗を確認することができます。さらに、CSVでのエクスポートが可能なため、データを他のシステムや拠点と簡単に共有できます。これにより、複数拠点での運用が容易になります。

クラウドMES「Smart Craft」の特徴や機能について詳しく見る

選定の際は、これらのポイントを比較検討することで、最適なMESを選ぶことが可能です。

主なMES(製造実行システム)製品一覧

国内の主なMES(製造実行システム)の一覧は次の通りです。

| 名称 | 運用形態 | 主な特徴 |

| Smart Craft | クラウド | 製造現場の見える化、データ活用、生産性向上 |

| Techspire Mini-MES | オンプレミス | 小規模製造業向け、低コスト、短期導入 |

| IBMES | オンプレミス/クラウド | リアルタイムの生産状況監視、生産計画の最適化 |

| 実績班長 | オンプレミス | 多面的なデータ収集、装置連動による工場全体の可視化 |

| Yokogawa MES | オンプレミス | 生産効率向上、品質管理、トレーサビリティ |

| MEE MES | オンプレミス | 生産性向上、IoT活用、データ分析 |

| Hitachi Factrism | オンプレミス | 生産効率向上、AI活用、データ分析 |

| DELMIA Apriso | オンプレミス | グローバルな生産管理、3Dシミュレーション |

| ProManage | オンプレミス | 生産性向上、リアルタイム監視、データ分析 |

| JNOVEL MES | オンプレミス | 生産効率向上、品質管理、トレーサビリティ |

| Chuo Computer MES | オンプレミス | 生産効率向上、品質管理、トレーサビリティ |

例えば、Smart CraftのMESは、IoTデバイスとの連携が可能であり、これによってデータ収集と入力の負担が大幅に軽減されます。IoTデバイスから自動的にデータを収集することで、手動でのデータ入力やエラーが減少し、より正確なデータ分析が可能になります。

また、Smart CraftのMESは多機能であり、生産管理から品質管理、在庫管理まで幅広い業務プロセスに対応しています。このような広範な機能対応は、企業が複数のシステムを導入する必要を減らし、一元的な管理を可能にします。

製造業の効率化を支援する「Smart Craft」のご紹介

製造業のDXに不可欠なシステムであるMES(製造実行システム)について、その役割や機能、導入メリットを詳しく解説してきました。MESは、製造現場の見える化を実現し、品質向上や原価管理の高度化、納期短縮など、製造業の抱える様々な課題の解決に寄与するシステムです。

また、IoTやAIなどのデジタル技術との融合により、MESはスマートファクトリー実現の鍵を握るシステムとしても注目されています。特に、クラウド型MESの登場により、中小企業でもMES導入のハードルが下がりつつあり、製造業全体でのDXが加速することが期待されます。

製造業の競争力強化に向けて、MESの導入は必要不可欠であると言えるでしょう。自社の課題や目的に合わせて、最適なMESを選択し、段階的に導入していくことが、ものづくりの革新への第一歩となります。

特に、Smart Craftのようなクラウドサービス(SaaSモデル)を採用したMESは、その汎用性と拡張性により、業務全体の効率と生産性を高めることができます。このSaaSモデルによって、導入コストを抑えつつ、迅速にシステムを活用することが可能です。

加えて、Smart Craftはスマートフォンやタブレットなどのモバイル端末での利用が可能であり、入力インターフェースの見やすさと操作性が高い点も、他にはない特長です。これにより、データ入力の負担が軽減され、より多くの関係者がシステムを効果的に利用できます。

さらに、IoTデバイスとの連携も可能であり、データ収集と分析の精度が高まります。このような特長により、Smart Craftは製造現場のDXを加速しています。

・生産の記録を紙で行っているため、転記や集計に時間がかかる

・クレームや不良が発生した際に原因究明に時間がかかる

・現場の進捗状況が分からない

といった課題も解決。上記のようなお困りごとがありましたら、ぜひとも私たちへご相談ください。クラウドMES「Smart Craft」を活用した製造現場DX支援プランをご提案いたします。まずは資料請求からSmart Craftの導入を検討してみてください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ