MESとは?生産管理との違い、導入メリットを徹底解説

多くの生産の現場において、少量多品種の生産や、リードタイムの短縮が求められていることかと思います。近年、この課題に対応するために注目を集めているのがMES(Manufacturing Execution System:製造実行システム)です。

MESは、作業者への指示や製造工程の把握や実績収集などを行う「製造実行システム」です。これにより、生産効率の最大化と品質の安定を図ることができます。一方、従来の生産管理システムは、生産計画の立案や資材管理に重点を置いており、生産の実行面での細かな管理まではカバーしていませんでした。

MESと従来の生産管理システムとは何が違うのでしょうか?そして、MESを導入することでどのようなメリットがあるのでしょうか?この記事では、MESの基本概念から、従来の生産管理システムとの違い、そしてMES導入によるメリットについて詳しく解説していきます。

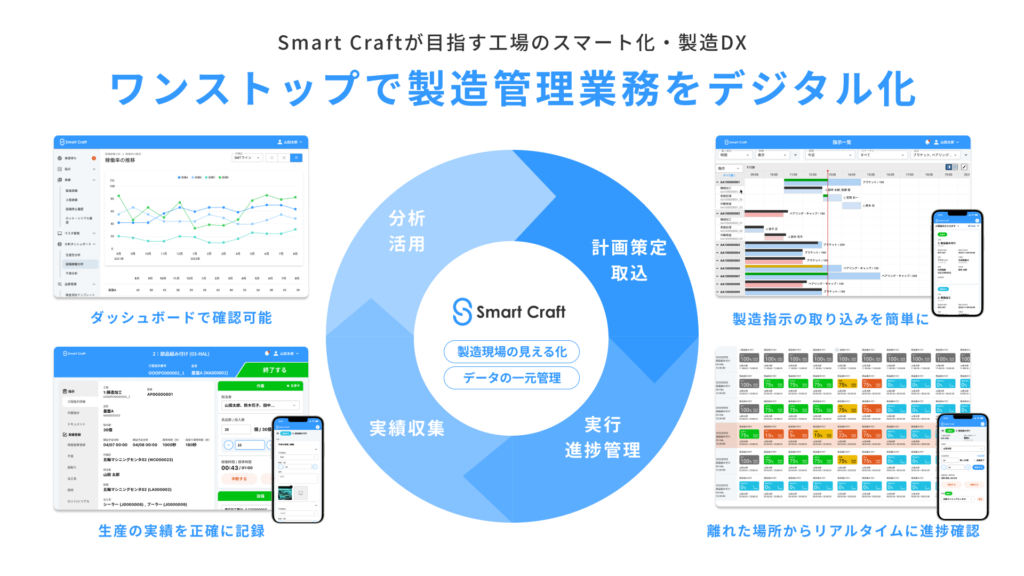

また、弊社ではデータ収集・入力の負担の少なさと多様な端末対応が特長の製造業特化のクラウドMES「Smart Craft」を提供しています。詳しくは資料で紹介しています。

目次

MESとは?生産効率を変革するシステムの基本

MES(Manufacturing Execution System)は、製造現場の生産活動をリアルタイムで管理・収集し、評価・分析を通じて生産効率の最大化を目指すシステムです。具体的には、生産指示に基づく作業の進捗管理、品質管理、設備の稼働状況管理、材料・仕掛品の流れの追跡など、生産の実行に関わる様々な情報を一元的に管理します。

MESの導入により、以下のような効果が期待できます。

- 生産効率の向上:生産プロセスの透明化により、ボトルネックの特定と解消が可能になります。

- 品質の向上:品質管理プロセスの統合により、製品の品質を一貫して管理することができます。

- 在庫の最適化:材料の使用状況をリアルタイムで把握することで、在庫を適切なレベルに保つことが可能になります。

これらの機能により、MESは製造現場の生産性向上と品質の安定化に直接貢献するシステムとして、多くの企業に導入されています。次に、MESと従来の生産管理システムとの違いについて詳しく見ていきましょう。

生産管理システムとMESの違い

生産管理システムとMESは、製造業の生産性向上を目指す上で重要な役割を果たしますが、その特徴と機能には大きな違いがあります。

生産管理システムの基本的な役割

生産管理システムは、製造業における様々な業務を一括管理するためのソリューションです。計画、生産、販売、在庫、原価計算、品質などを統合的に管理することで、生産活動に関わる業務を適切に管理し、資材の過不足を防ぎながら、効率の良い生産計画を立てるのに役立ちます。

MESと生産管理システムの機能比較

一方でMESは、生産管理システムが作成した計画に基づいて、実際の製造プロセスを効率的に実行し、管理することを目的としています。具体的には、作業指示の詳細な展開、生産進捗のリアルタイム監視、品質管理、設備メンテナンスのスケジューリングなど、製造現場で発生する具体的な活動をサポートします。

従って、生産管理システムが「何を、いつ、どれだけ生産するか」の計画を立てるのに対し、MESはその計画を「どのように実行するか」に焦点を当てています。この二つのシステムは相補的な関係にあり、一方がもう一方を補完する形で機能することで、生産活動の効率化と品質向上を実現します。

MES導入の主なメリット

MESの導入は、製造業における競争力を高めるための重要なステップです。主なメリットとしては以下のような点が挙げられます。

- 生産効率の向上:MESによるリアルタイムの製造プロセスの管理により、生産プロセスの無駄を削減し、生産効率を大幅に向上させることが可能です。

- 品質管理の強化:MESを活用して製品の品質に関するデータをリアルタイムで収集・分析することが可能です。これにより、品質問題を早期に検出し、迅速に対処することができます。さらに、MESの導入は製品トレーサビリティの向上にも寄与し、品質向上と不良品の発生防止につながります。

- 業務コスト削減:効率的な生産プロセスと最適化された在庫管理により、製造コストの削減につながります。

- リードタイムの短縮:生産スケジューリングの最適化により、顧客への納期短縮が可能となります。

これらのメリットは、MESを導入することで製造現場の柔軟性と対応力が高まり、結果として市場での競争力が向上することを意味します。次に、MES導入における具体的な事例を通じて、これらのメリットがどのように実現されているのかを見ていきましょう。

MES(製造実行システム)比較のポイント・選定基準

国内には数多くのMESが存在しますが、どのようなシステムを選ぶべきでしょうか。MES選定の際は、以下の点に着目することをおすすめします。

1. データ入力の容易さ

製造現場で発生する膨大なデータをいかにスムーズに収集・入力できるかが重要です。多様な端末への対応がデータ入力の負担を大きく軽減します。例えば、タブレットやスマートフォンにも対応していれば、使いやすいUI(ユーザーインターフェース)でストレスなく入力作業が行えます。IoTデバイスとの連携もデータ自動収集を可能にします。

「Smart Craft」は、タブレットやスマートフォンなどのモバイル端末での入力も可能。これにより、入力インターフェースの見やすさと操作性が向上し、データ入力・確認の負担が軽減されます。詳しくは資料で紹介しています。

2. 機能の幅広さ

製造管理から品質・在庫管理までカバーしているほど、業務効率化に寄与します。対応範囲の広さを確認しましょう。

3. 複数拠点での利用

クラウド型のMESなら、拠点間の距離を問わず、どこからでもリアルタイムに稼働状況が確認できます。データ連携もスムーズなので、複数拠点での利用に適しています。

こうした比較ポイントを検討することで、自社に最適なMESを見出せるでしょう。

MES導入を成功させるポイント

MESシステムの導入は、製造業の生産性向上、品質管理強化、製品のトレーサビリティ確保に大きく寄与します。しかしながら、導入には以下のような課題があり、これらを解決することが成功の鍵となります。

導入コストとシステム構築の難しさ

中堅・中小企業にとって、導入コストやシステム構築の複雑さが大きなハードルとなっています。この問題に対処するためには、導入コストに見合った価値を提供するMESを選定し、段階的な導入計画を立てることが効果的です。また、信頼性の高いパートナー企業との協力により、システム構築の難しさを解消することが可能です。

従業員の教育とシステム運用・管理

従業員の教育やシステムの運用・管理も大きな課題となります。これには、事前のトレーニングプログラムの実施や、専門的なサポート体制の整備が有効です。従業員がシステムの操作に慣れ、そのメリットを理解することで、導入後の運用がスムーズになります。

既存のシステムとの連携とデータ統合

既存のシステムとの連携やデータの統合は、MES導入の重要なポイントです。柔軟性のあるシステム選定とAPI連携を活用することで、既存システムとのスムーズな連携を実現し、データ統合の課題を解決できます。これにより、生産管理とMESシステムの業務連携が強化され、生産計画の最適化が可能になります。

製品トレーサビリティへの貢献

MESシステムは製品トレーサビリティの向上にも寄与します。リアルタイムでの生産情報の管理・記録により、原材料のサプライヤーから次のサプライヤー、そして最終消費者に届くまでの全過程を追跡可能にします。これは、品質問題への迅速な対応や、顧客からの品質要求への適応を容易にし、最終的に顧客満足度とブランド価値の向上につながります。

関連記事:

トレーサビリティシステムとは?仕組みや導入メリットを簡単に解説

MES導入を成功させるためには、これらの課題への対処だけでなく、導入前の計画段階での十分な検討、信頼性の高いパートナー企業の選定が不可欠です。これらを踏まえた上で、生産管理とMESシステムの密接な連携を実現することが、生産計画の効果的な最適化と製造業の競争力強化に繋がります。次に、MESと他のITシステムとの連携について見ていきましょう。

MESと他のITシステムとの連携

MESを最大限に活用するためには、ERP(Enterprise Resource Planning)システムやSCM(Supply Chain Management)システムなど、他のITシステムとの連携が非常に重要です。この連携により、製造プロセスの効率化だけでなく、企業全体の情報流通と意思決定のスピードが向上します。

ERPシステムとの連携

ERPシステムとMESを連携させることで、製造情報と財務、人事、購買などの企業運営全般のデータが統合されます。これにより、生産計画の精度が向上し、コスト削減や資源の最適化が実現できます。また、リアルタイムでの生産状況が財務データに反映されるため、より迅速な意思決定が可能になります。

関連記事:

MES(製造実行システム)とは?必要性や機能、導入メリット、ERPとの違い

SCMシステムとの連携

SCMシステムとMESの連携は、供給網全体の最適化を実現します。生産情報をSCMシステムにフィードバックすることで、原材料の調達から製品の配送まで、サプライチェーン全体の可視化と効率化が進みます。これにより、在庫の削減や納期の短縮が可能になり、顧客満足度の向上にも寄与します。

連携による企業全体の効率化

MESと他のITシステムとの連携により、製造現場から得られるリアルタイムのデータを企業全体で共有し、活用することができます。これにより、製造だけでなく、販売、購買、在庫管理など、企業運営のあらゆる面での効率化と最適化が実現します。

まとめ:MES導入で企業が得られる長期的なメリット

この記事を通じて、MES(製造実行システム)の導入が製造業における生産性向上、品質管理の強化、そして製品トレーサビリティの確保にどのように貢献するかを詳しく説明しました。MESは、DX(デジタルトランスフォーメーション)を進める製造業界において、その重要性がますます高まっています。

特に、クラウドサービス(SaaSモデル)を採用したMESは、導入の敷居を大幅に下げ、柔軟性と拡張性をもたらします。このSaaSモデルは、導入コストの削減と迅速なシステム利用開始を可能にし、生産効率の向上と業務全体の生産性を高める強力なツールとなります。

加えて、スマートフォンやタブレットでの利用が可能なMES、例えば「Smart Craft」のようなシステムは、ユーザーインターフェースの視認性と操作性を高め、データ入力の負担を軽減します。これにより、より多くのスタッフがシステムを効率的に活用できるようになります。また、IoTデバイスとの連携により、データ収集と分析の精度が向上し、製造現場のデジタルトランスフォーメーション(DX)を加速させることが可能です。

Smart CraftをはじめとするMESの導入によって、紙ベースの生産記録に起因する時間のロス、クレームや不良品の原因究明にかかる時間、現場の進捗状況の不透明さといった課題を解決できます。こうした課題に直面している場合、クラウド型MESを活用したスマート工場への変革は、生産性向上や品質管理強化、トレーサビリティ向上などのメリットを生み出します。

MESは製造業が抱える多くのマイナス要因を排除し、競争力強化の切り札となりえます。生産効率と業務効率化を目指すなら、ぜひMES導入を検討してください。当社のクラウドMES「Smart Craft」をはじめ、貴社のニーズに合わせた支援プランをご提案いたします。まずは資料請求からSmart Craftの導入を検討してみてください。

Smart Craftで製造現場のDXを

始めよう!

「Smart Craft」は、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- Smart Craft でできること

- 導入企業の活用事例

- ご利用料金

- 導入の流れ